引言

TC4合金作为一种典型的 α-β 型两相钛合金,密度小、比强度高、耐蚀耐热性能好,被广泛应用于航空、航天、军工等领域[1]。 随着越来越多的钛产品涌入民用领域,TC4钛合金开始被广泛研究。 国内多位学者通过高温下TC4钛合金的热压变形,研究了变形温度及变形速率对材料流变应力的影响,并结合微观组织演变确定了材料最佳变形温度及变形速率范围[2-4]。 宝钛集团、西部钛业等钛产品生产制造企业[5-6] 采用不同的轧制工艺及热处理工艺对TC4钛合金板坯进行轧制实验,通过对试样进行金相分析和力学性能测试,探究了最优轧制工艺。 王牛俊等人[7] 对TC4钛合金进行锻造热塑性变形加工,然后进行多火次换向热轧变形,研究了其组织演变规律。 徐勇等人[8]通过多道次轧制制备了高强度TC4钛合金板材,比较分析了多道次换向轧制和单向轧制的TC4钛合金室温力学性能和微观组织。 目前研究多围绕在TC4钛合金热变形特性研究及轧制工艺开发方面,对于热轧过程板坯温度变化及其全流程温度控制方面研究鲜有报道。

钛合金轧制与常规钢材轧制不同,其轧制温度窗口窄,导热性能差,若开轧温度过高或轧制变形过大均会导致轧件心部温度急剧升高,组织出现缺陷、塑性变差,导致轧制变形不均、板带边裂等问题;轧制温度过低,将导致轧制力过大,板形难以控制等问题。 此外,轧制温度也直接影响轧制力模型的准确性进而影响轧件出口厚度精度。

钛合金板材热轧生产目前仍依赖人工经验,采用“边看边轧”方式,其自动化程度相比先进钢铁生产具有很大差距[9]。 因此,系统研究多道次热轧过程钛合金板材温度变化及分布规律,变形及力能参数变化等对于实现钛合金板材生产自动化、提升产品良品率及生产效率至关重要。

本文采用 MSC. Marc 有限元软件进行TC4钛合金板多道次热轧全流程模拟,重点研究多道次轧制过程中轧件表面与心部温度变化情况,分析轧件表面与心部温差变化原因,为制定TC4钛合金板合理热轧工艺规程,实现钛合金轧制生产自动化提供理论依据。

1 、多道次轧制过程有限元模型

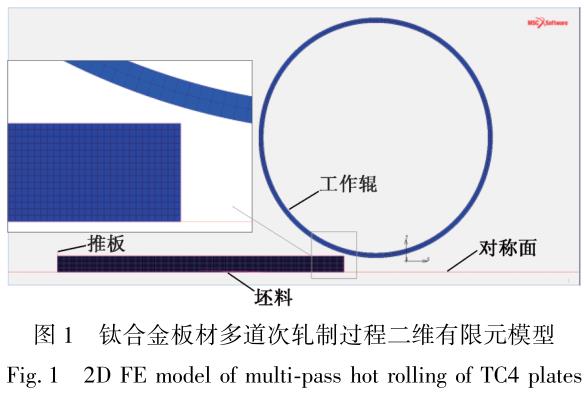

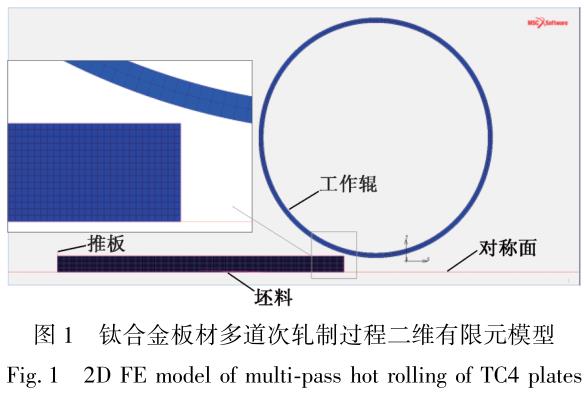

将钛合金板材热轧过程视为对称问题,取二分之一进行分析,建立如图 1 所示平面轧制模型。

由于轧件与轧辊间的接触换热主要发生在辊面,将工作辊设为可传热刚性空心辊[9],经模拟验证后设置空心辊厚度为 50mm,以缩短计算时间。轧件咬入依靠轧件后端一速度略低于工作辊线速度的刚性推板强迫推入辊缝,咬入后该刚体自动被释放,轧件在摩擦力的作用下实现稳定轧制。

提取上一道次温度场数据,作为下一道次各节点温度初始条件输入,实现钛合金板材多道次热轧过程温度场的继承。 本文只针对轧件中部温度场进行研究,故不考虑轧件头尾温差,轧件模拟长度进行了缩短处理,根据轧制速度、轧制长度等工艺条件延长各道次间隙空冷时间,补充由于截短轧件而减少的轧制时间。

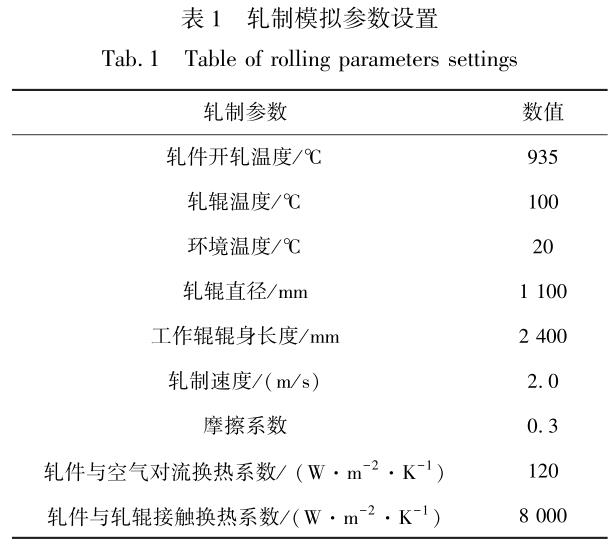

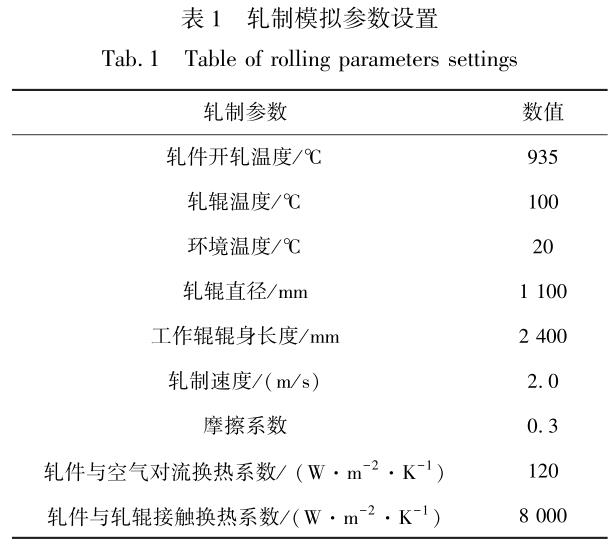

轧制模拟过程基本参数见表 1。 通过热轧实验、空冷实验结合有限元模拟的方法[10],确定了TC4轧件与轧辊接触换热系数为 8000W·m-2·K-1、轧件与空气对流换热系数为 120

W·m-2 ·K-1。TC4钛合金材料热物参数参照文献[11] 进行设置,见表 2。 流变应力根据 Gleeble-3800 热模拟实验机上测得的材料流变数据编制[12-13]。

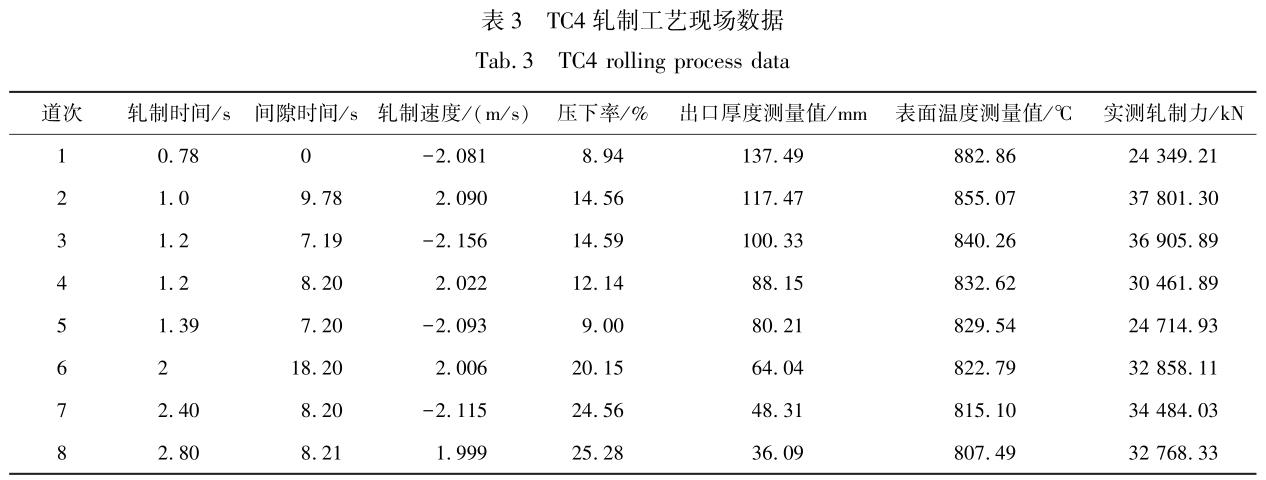

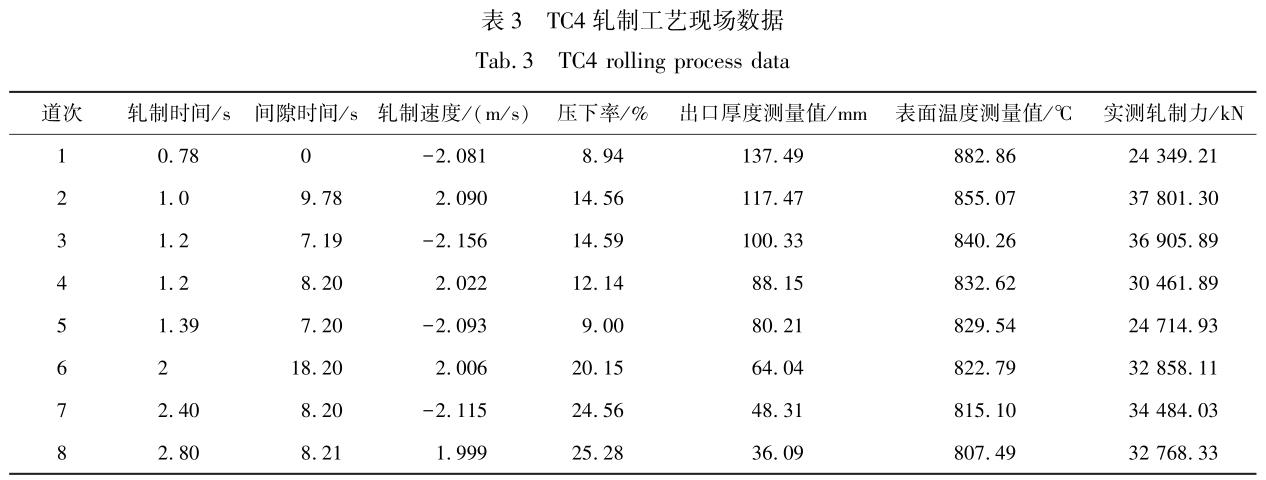

轧制工艺制度采用某厂TC4钛合金板轧制现场工艺数据,第一火次轧制分为 8 个道次,各道次轧制工艺参数见表 3,原始板坯尺寸为 150mm(厚)×1800mm(长) ×2700mm(宽)。 针对该规程建立有限元模型进行仿真模拟,分析一火次轧制中钛合金板坯温度分布及演变规律,并提取各道次轧制力与温度的模拟结果,并与实际轧制结果进行对比,验证有限元模型的准确性。

2 、结果及分析

2. 1 温度结果分析

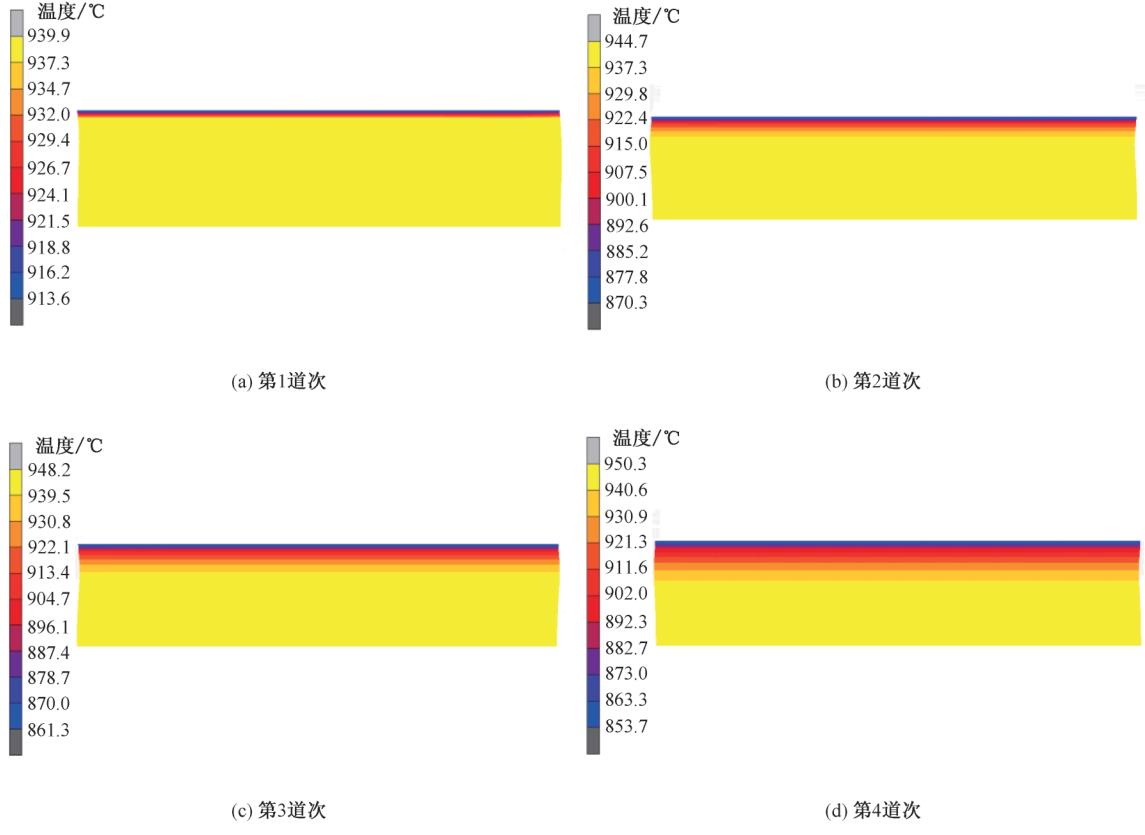

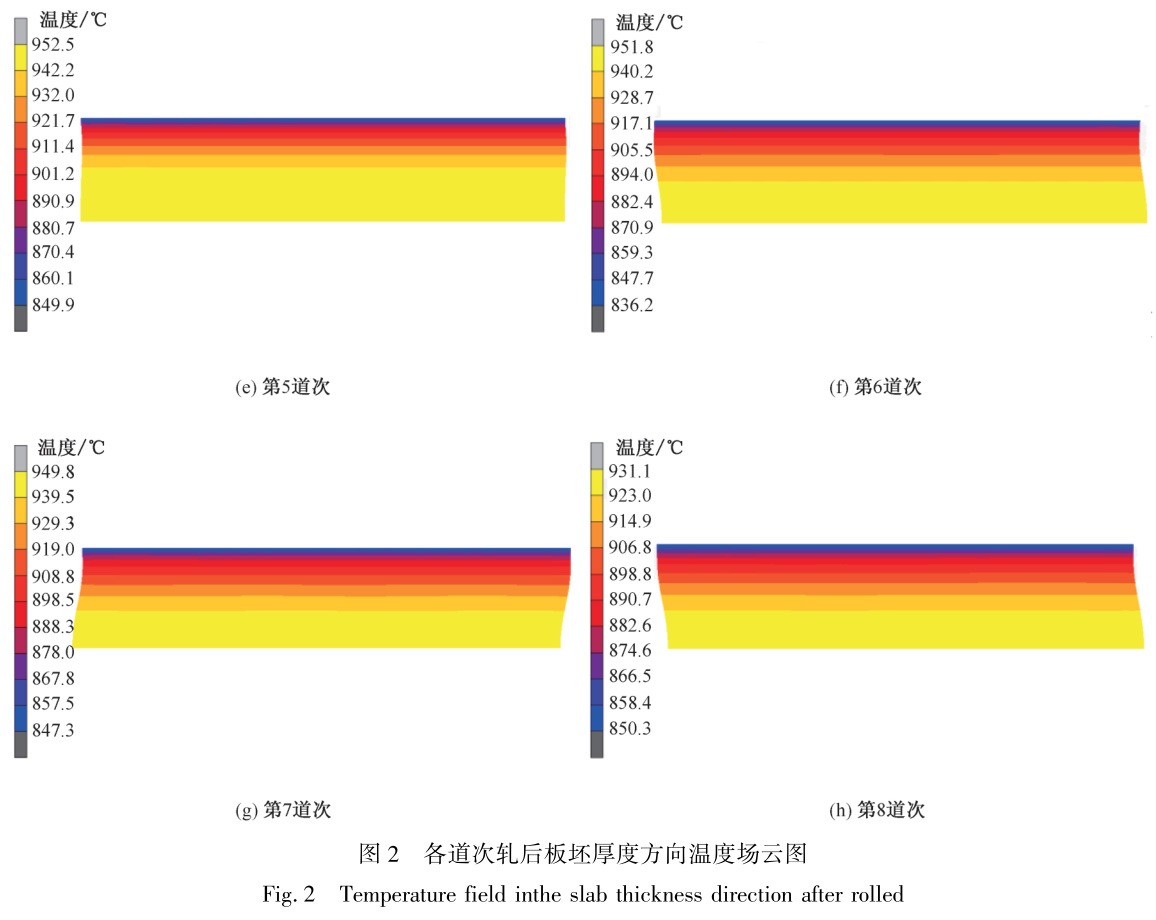

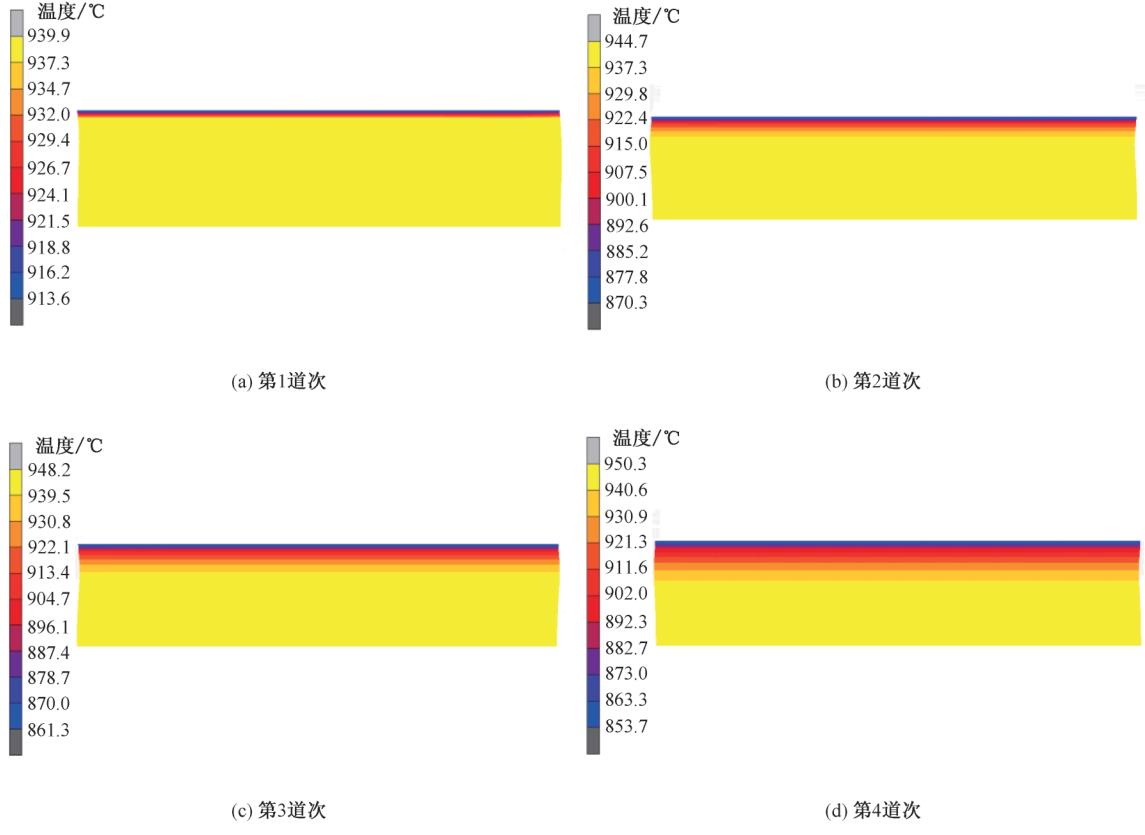

钛合金板轧制过程中对温度控制要求较为严格,故本文重点研究轧件心部温度与表面温度变化情况。 各道次轧后板坯厚度方向温度场云图分布如图 2。 随着轧制道次的进行,钛板坯温降在厚度方向上逐渐由表面向心部推移,在板坯厚度较大时,表面温度不断降低,在第 7,8 道次由于轧件减薄内部热传导占据主要作用,表面温度小幅升高;而心部温度经 8 道次轧后变化不大。

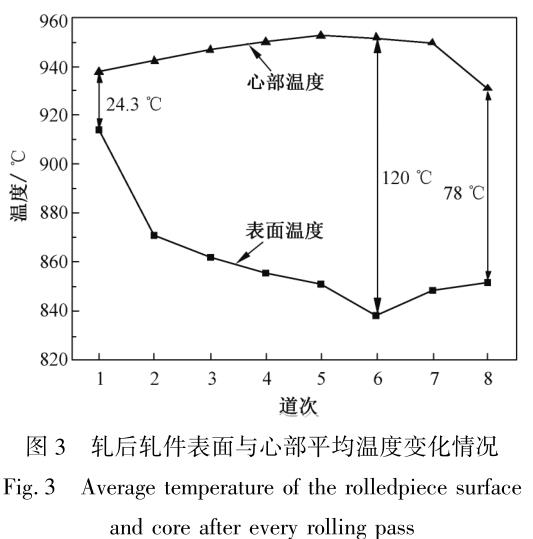

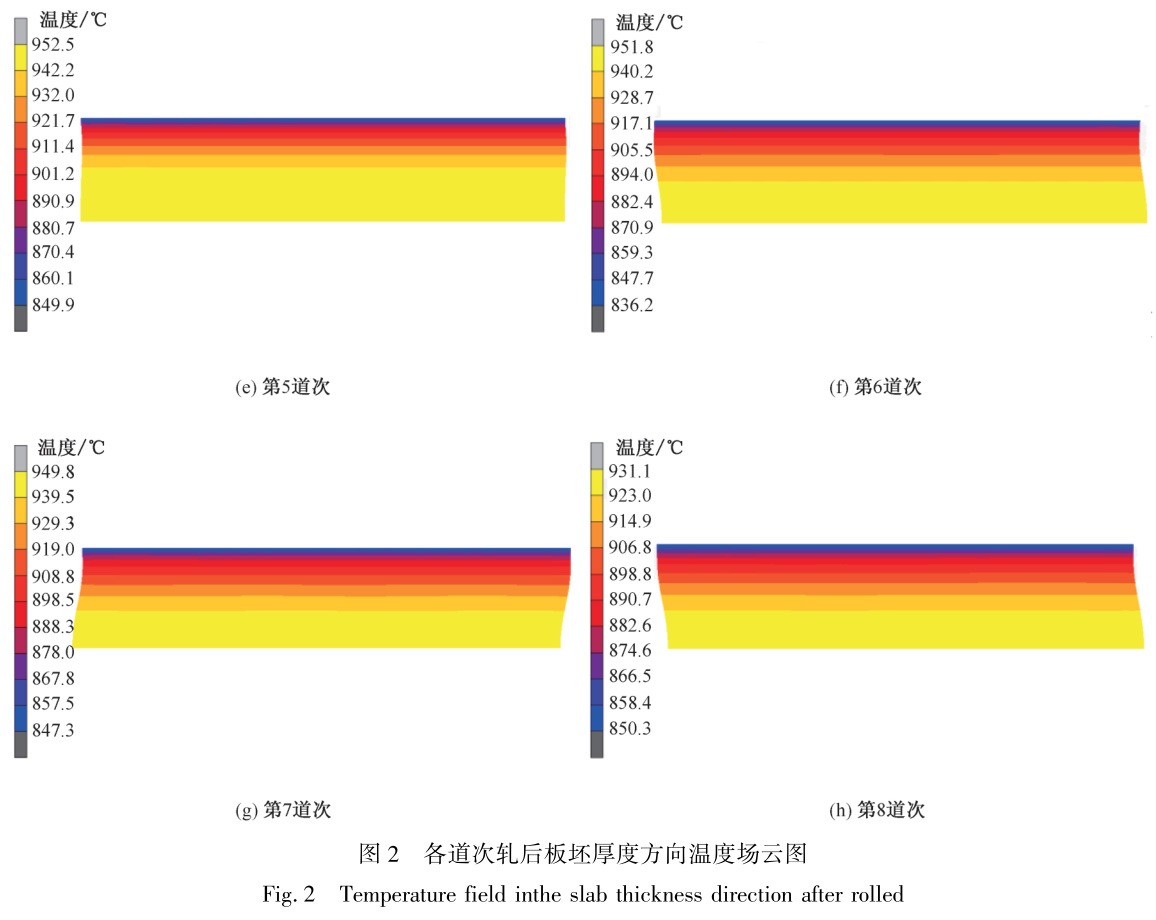

轧后板坯表面和心部平均温度变化如图 3。

随着轧制的进行,在初始几个道次轧件较厚时,表面与心部温差不断增大,到第 6 道次最大温差达到 120℃;而第 7 道次后轧件变薄,轧件内部热传导占据主导地位,轧件整体温度开始趋于均匀,轧件表面温度与心部温度的温差减小。

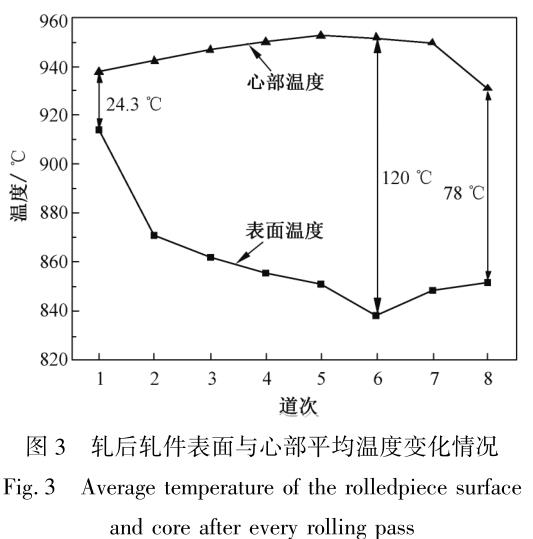

第一火次轧制全流程中轧件表面与心部温度变化曲线如图 4 所示。 由于空冷、与轧辊接触换热温降较大,且空冷速度约 1℃ / s,每道次由轧辊接触换热引起的温降约 20℃ 左右,表面温度在轧制全流程中整体呈不断降低的趋势,至第 8 道次出轧制区后轧件表面温度降至约 850℃;轧件心部温度呈先增大后减小的变化趋势,温升主要是由轧件内部塑性变形热量累积引起,至第 5 道次心部温度最高约 953℃,累计温升约 20℃,不同道次由于道次压下率不同,由塑性功生热引起的心部温升在 2~5℃ 范围不等,且压下率越大温升越大。

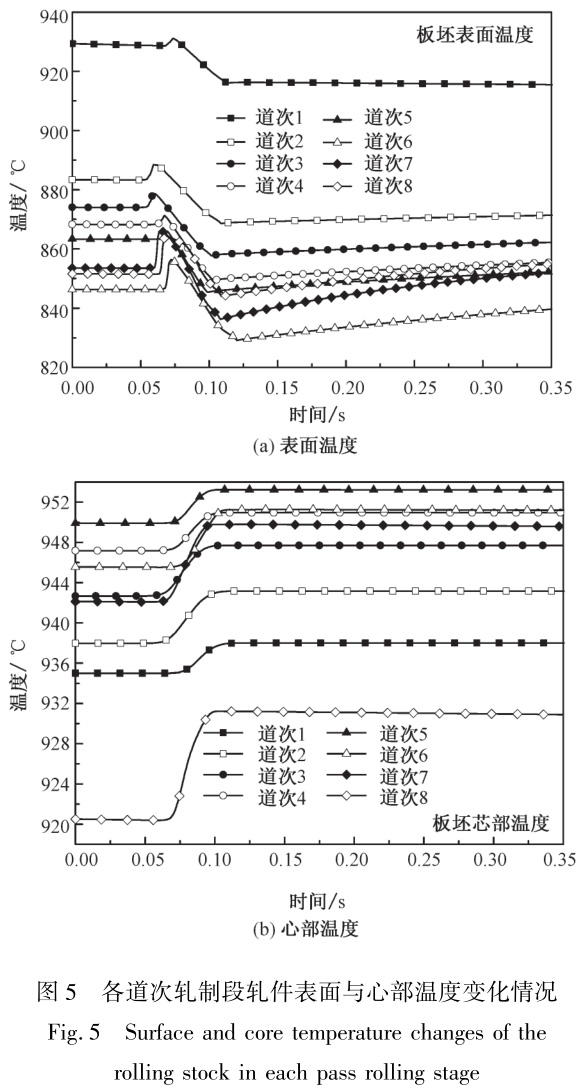

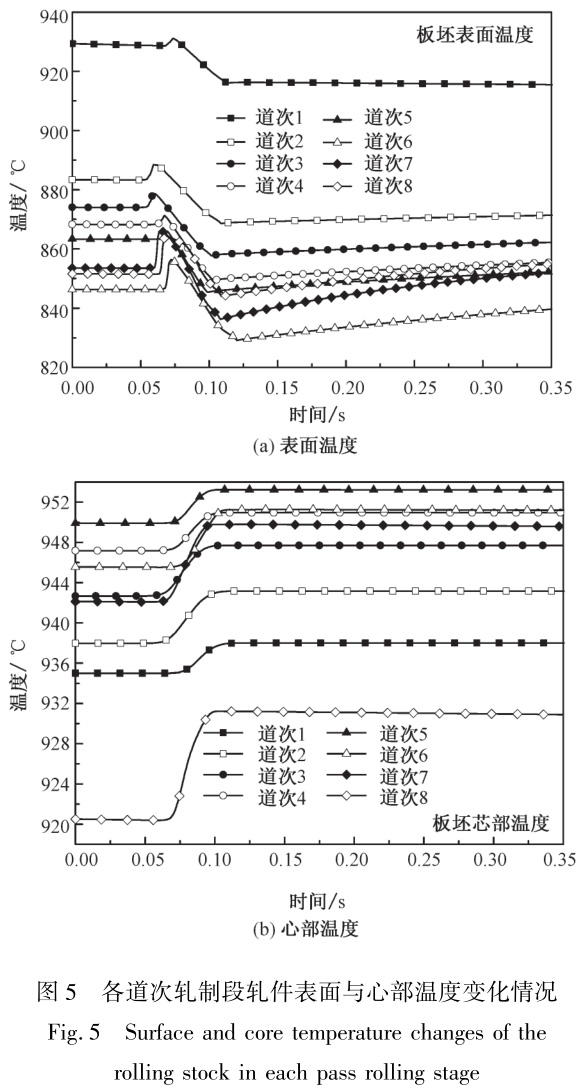

在整个轧制过程中,轧件的温度变化主要发生在轧制阶段,此阶段轧件除存在空冷、与轧辊间的接触换热等温降因素外,还有轧件塑性变形生热、轧件与轧辊摩擦生热等温升因素。 故取各道次轧件表面与心部两位置点从进轧制区到出轧制区的整个轧制阶段的温度变化曲线如图 5。

由图 5 可以看出在各轧制道次中,表面位置点在咬入瞬间,由于轧件和轧辊间的摩擦及塑性功生热,存在 3~12℃ 的温升,这主要与各道次轧件与轧辊的接触状态有关,之后由于轧辊间接触,表面温度急速下降,温降约为 15~30℃,出轧制区后由于轧件自身热传导,又会有不同程度的“ 返红”现象;而在变形区内轧件心部温度由于塑性功生热而出现温升现象,其温升情况主要取决于轧制压下率,第 8 道次轧制压下率最大为 25. 28%,其温升达 12℃。 且前 5 道次间心部温度为不断累计温升,到第 6 道次由于轧件减薄,轧件内部开始温降,且由于轧件

变长、空冷时间增加,轧件整体温度明显下降。

2. 2 模拟结果与现场数据对比

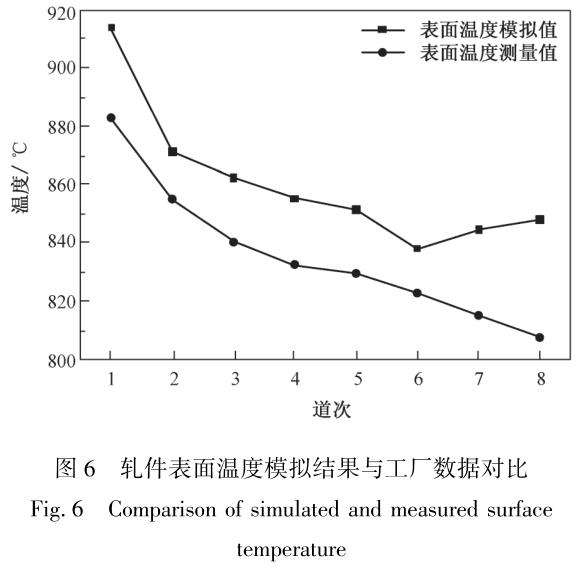

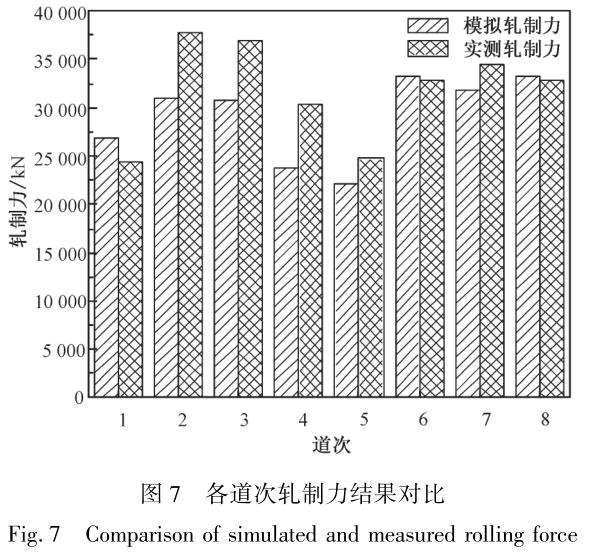

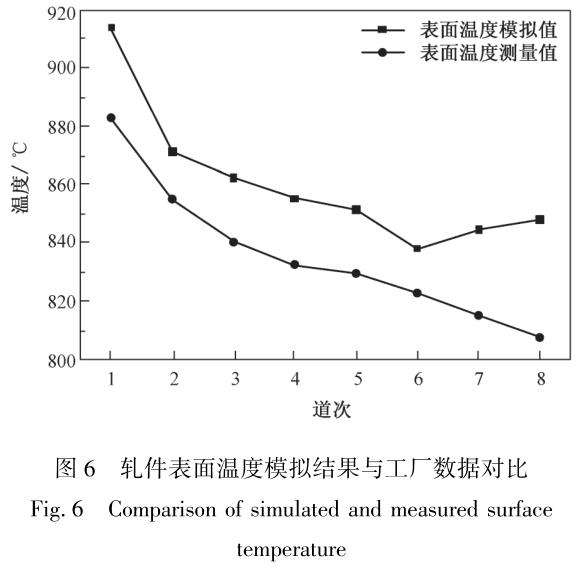

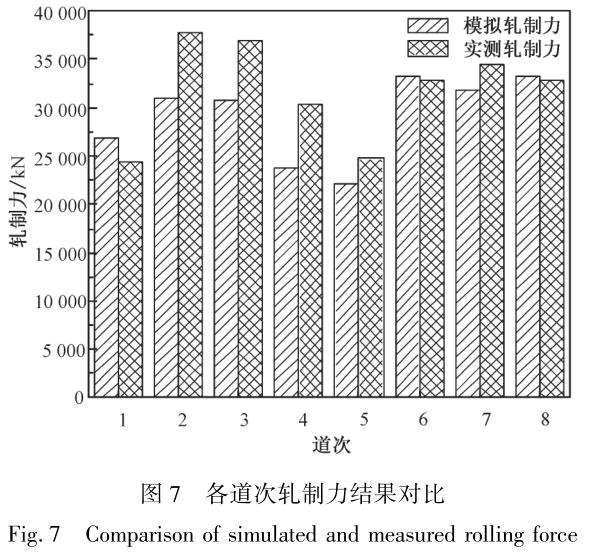

提取各道次轧件表面温度与轧制力的模拟结果,与现场实测结果进行对比,结果如图 6,图 7所示。

由图 6 可以看到不同道次下,模拟的表面温度均高于实测的表面温度,其原因为模拟开轧温度与实际开轧温度存在一定误差,现场数据无开轧温度数据。 且由于实际现场中轧件表面温度采用非接触式测量,现场测量结果存在一定误差,总体表面温度模拟值与实测值吻合性高,误差限在1. 85% ~ 5. 47%之间。 由轧制力模拟值与实测值对比图可知,模拟得到的各道次稳定轧制力和实际测量的轧制力有相同的变化趋势。 最大误差限在第 2 道次,为 17. 86%,模拟结果在可靠误差范围内。

3、 结论

在钛合金多道次轧制全流程中,随着轧制道次的进行,轧件表面温度与心部温度的温差呈先增大后较小的变化趋势,在第 6 道次轧件表面温度与心部温度的最大温差可达120℃。 表面温差过大易形成较大热应力从而导致表面开裂。

在各道次轧制时变形区内轧件心部温度均由于塑性功变形生热而升高,且心部温度在前 5 道次不断温升,累计温升约 20℃。 所以在TC4钛合金热轧一火次阶段,轧件厚度较大时应控制道次压下率不宜过大,一般不应超过 25%,以防板坯心部温度越过相变点,塑性变差。

对比模拟得到的轧件表面温度、各道次稳定轧制力与现场实测表面温度、轧制力发现模拟结果均在允许误差范围内,说明本文建立的TC4钛合金板材多道次轧制有限元模型可靠,其分析结果对实际制定钛合金多道次轧制工艺规程具有一定的指导意义。

参考文献

1、朱知寿 王红红 黄旭. 先进航空钛合金材料与应用 M . 北京国防工业出版社 2012 47-48.

ZHUZS WANGHH HUANGX. Advancedaviationtitaniumalloymaterialsandapplications M . Beijing NationalDefenseIndustryPress 2012 47-48.

2、赵迪.TC4钛合金压缩变形行为研究 J . 南方金属 2015618-20.

ZHAOD. StudyoncompressivedeformationbehaviorofTC4titaniumalloy J . SouthernMetal 20156 18-20.

3、罗皎 李淼泉 李宏 等.TC4钛合金高温变形行为及其流动应力模型 J . 中国有色金属学报 2008 18 8 1395-1401.

LUOJ LIMQ LIH etal. HightemperaturedeformationbehaviorandflowstressmodelofTC4titaniumalloyJ . TheChineseJournalofNonferrousMetals 2008 18 8 1395-1401.

4、白娇娇.TC4钛合金的高温压缩变形行为 J . 金属热处理2017 42 5 121-126.

BAIJJ. TemperaturecompressiondeformationbehaviorofTC4titaniumalloyJ . MetalHeatTreatment 2017 42 5 121-126.

5、王俭 李有华 李蒙 等. 轧制工艺和退火温度对 TC4ELI 钛合金厚板显微组织的影响 J . 有色金属材料与工程 2018 393 32-35.

WANGJ LIYH LIM etal. EffectofrollingprocessandannealingtemperatureonmicrostructureofTC4ELItitaniumalloythickplate J . NonferrousMetalMaterialsand

Engineering 201839 3 32-35.

6、欧阳文博 谢英杰 付文杰 等. 轧制工艺对TC4中厚板组织及力学性能的影响 J . 热加工工艺 2014 43 17 58-60.

OUYANGWB XIEYJ FUWJ etal. EffectofrollingprocessonmicrostructureandmechanicalpropertiesofTC4platesofmiddlethickness J . HotWorkingTechnology 2014 43 17 58-60.

7、王牛俊.TC4钛合金板热轧过程显微组织研究 J . 机械设计与制造工程 2017 46 6 81-83.

WANGNJ. MicrostructurestudyofTC4titaniumalloysheetduringhotrolling J . MechanicalDesignandManufacturingEngineering 2017 46 6 81-83.

8、徐勇 杨湘杰 乐伟 等. 多道次轧制TC4钛合金微观组织与力学性能研究 J . 特种铸造及有色合金 2017 37 7 697-700.

XUY YANGXJ LEW etal. MicrostructureandmechanicalpropertiesofTC4titaniumalloybymultipassrolling J . SpecialCastingandNon-ferrousAlloys 2017 37 7 697-700.

9、周佳. 高温合金钢板多道次可逆热轧的有限元模拟 D . 上海上海交通大学 2009 30-32.

ZHOUJ. Finiteelementsimulationofmulti-passreversinghotrollingforhightemperaturealloy D . Shanghai ShanghaiJiaoTongUniversity 2009 30-32.

10、彭艳. 冶金轧制设备技术数字化智能化发展综述 J . 燕山大学学报 2020 44 3 218-237.

PENGY. ReviewondevelopmentofdigitalandintelligentmetallurgicalrollingequipmenttechnologyJ .JournalofYanshanUniversity 2020 44 3 218-237.

11、唐广波 刘正东 康永林 等. 热轧带钢传热模拟及变形区换热系数的确定 J . 钢铁 2006 47 5 36-40.

TANGGL LIUZD KANGYL etal. SimulationofthermalevolutionofstripanddeterminationofheattransfercoefficientindeformationzoneduringhotrollingJ . Journal

ofIronandSteel2006 47 5 36-40.

12、陆燕铃. TA2、TC4热轧工艺制度研究 D . 上海 上海交通大学 2009 18-20.

LUYL. ResearchonTA2 TC4hotrollingprocesssystem D .Shanghai ShanghaiJiaoTongUniversity 2009 18-20.

13、陈雷 郭晓敏 贾伟 等. 航空用近 β 钛合金 TC18 热变形过程中流变应力预测 J . 燕山大学学报 2018 42 6 486-492.

CHENL GUOXM JIAW etal. Predictionofflowstressduringthermaldeformationofnear-βtitaniumalloyTC18foraviationJ . JournalofYanshanUniversity 2018 42 6 486-492.

14、许成.TC4钛合金板材热轧工艺研究 D . 秦皇岛 燕山大学2018 46-48.

XUC. StudyonhotrollingprocessofTC4titaniumalloysheetD . Qinhuangdao YanshanUniversity 2018 46-48.

相关链接