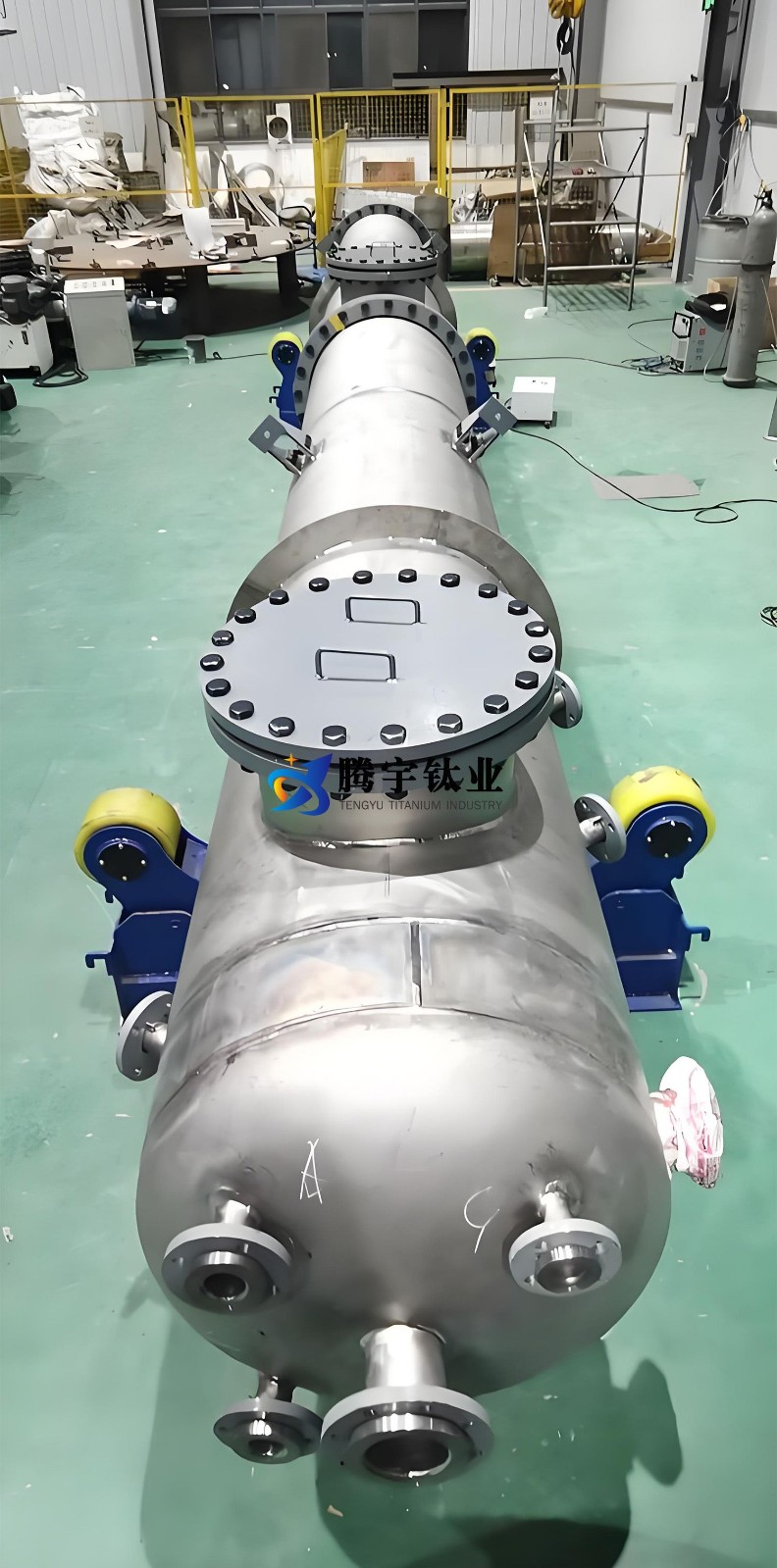

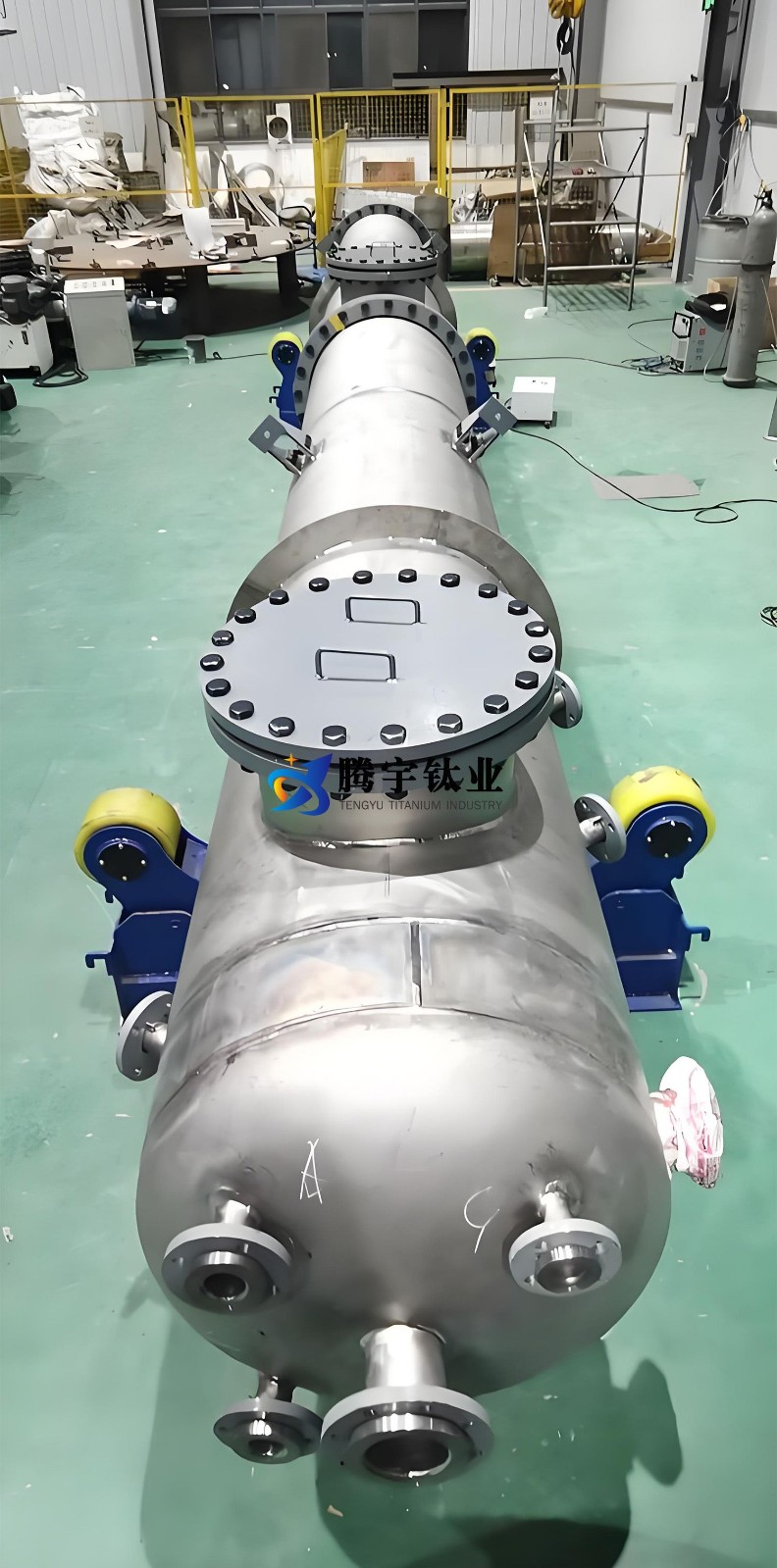

钛列管式换热器是以钛及钛合金材料制成的管壳式换热器,通过管程与壳程介质间的温差实现热量传递。其性能突出表现为耐强腐蚀性介质(如氯离子、海水、酸性溶液等),可在高温、高压及高流速工况下长期稳定运行,导热系数适中但耐蚀性远超不锈钢及铜合金。特点包括轻质高强、使用寿命长(可达30年以上)、生物相容性佳(适用于医药、食品领域)及海洋环境抗污损能力优异。表面处理工艺涵盖酸洗钝化形成致密氧化膜,或通过阳极氧化、微弧氧化增强表面硬度及抗冲刷能力。日常保养需定期清洗管壁结垢(建议化学清洗配合高压水射流),检查密封件老化情况,停机时排空残留介质防冻裂,监测钛管与管板连接处腐蚀,并避免与铁离子接触引发电化学腐蚀,必要时采用阴极保护技术延长设备寿命。腾宇钛业将钛列管式换热器表面处理与保养方法,通过处理工艺、日常维护、维护标准等多个维度,概述如下:

一、表面处理工艺与适用场景

| 处理工艺 | 技术要点 | 适用场景 | 优缺点对比 |

| 化学钝化 | HNO₃(20-30%)浸泡30-60分钟,生成5-10nm致密氧化膜 | 常规腐蚀环境(如海水淡化) | ✅成本低、操作简;❌膜层较薄 |

| 阳极氧化 | 电压20-50V,H₂SO₄电解液,氧化膜厚10-30μm | 强酸/碱介质(化工反应器) | ✅耐蚀性↑50%;❌需专业设备 |

| 微弧氧化(MAO) | 高压电解(300-500V),生成50-100μm TiO₂/Al₂O₃陶瓷层 | 高温(≤300℃)、高Cl⁻环境 | ✅耐冲刷、抗空蚀;❌成本高 |

| PTFE涂层 | 喷涂聚四氟乙烯(厚度50-200μm),降低污垢附着 | 易结垢介质(如糖浆、原油) | ✅防污效果优;❌耐温性差(≤260℃) |

二、日常保养与维护方案

| 保养步骤 | 操作要点 | 周期 | 检测工具 |

| 定期清洗 | - 化学清洗:柠檬酸(5%)+缓蚀剂循环,温度60-80℃ | 每3-6个月 | 内窥镜、壁厚测量仪 |

| - 机械清洗:尼龙刷+高压水枪(压力≤50MPa) |

| 氧化膜检查 | 电化学阻抗谱(EIS)或X射线光电子能谱(XPS)分析膜层完整性 | 每年 | 电化学工作站、XPS分析仪 |

| 涂层修复 | 局部剥落处打磨后重新喷涂PTFE或等离子喷涂Al₂O₃ | 发现剥落即处理 | 涂层测厚仪、附着力测试仪 |

| 密封件更换 | 检查法兰/管板密封圈老化(硬度下降>15%时更换) | 每2年 | 邵氏硬度计、压力测试仪 |

三、不同应用场景的针对性策略

| 应用领域 | 典型介质 | 表面处理 | 保养重点 |

| 海水淡化 | 高Cl⁻(3.5%)、泥沙 | MAO陶瓷层 | - 每月反冲洗管道防堵塞 |

| - 检查MAO层磨损(年损耗>10μm时修复) |

| 化工反应器 | 强酸(H₂SO₄/HCl) | 阳极氧化+PTFE涂层 | - 控制介质流速≤2m/s防冲刷 |

| - 每周监测pH值波动(±0.5内) |

| 制药换热 | 高纯度水、药液 | 电解抛光(Ra≤0.1μm) | - 纯水循环防生物膜(每周臭氧灭菌) |

| - 禁用含氯清洗剂 |

| 油田采出液 | 含H₂S、CO₂、砂粒 | 渗氮处理(表面硬度↑2倍) | - 每季度涡流检测壁厚减薄 |

| - 硫化氢浓度>50ppm时升级材质(如Ti-0.2Pd) |

四、常见失效模式与应急处理

| 失效类型 | 原因分析 | 应急措施 | 长期解决方案 |

| 管壁点蚀 | Cl⁻局部侵蚀氧化膜 | 环氧树脂补漏+外壁MAO修复 | 升级为Ti-0.3Mo-0.8Ni合金 |

| 结垢堵塞 | CaCO₃/Mg(OH)₂沉积 | 柠檬酸循环清洗(浓度8%,温度70℃) | 增加在线超声波防垢装置 |

| 焊缝开裂 | 热应力+腐蚀疲劳 | 氩弧焊补焊+喷丸强化 | 优化焊接工艺(如激光焊) |

五、保养工具与耗材推荐

| 工具/耗材 | 推荐型号 | 适用场景 | 注意事项 |

| 清洗剂 | BASF Sokalan® CP9(柠檬酸基) | 通用化学清洗 | pH>2.5,避免氢脆 |

| 涂层修复材料 | Praxair Tafa 45CT(Al₂O₃粉末) | 等离子喷涂 | 喷涂厚度≤150μm防剥落 |

| 检测设备 | Olympus IPLEX G Lite工业内窥镜 | 管道内部检查 | 分辨率≥50μm |

六、国内外维护标准对比

| 标准领域 | 中国标准 | 国际标准 | 核心差异 |

| 清洗规范 | HG/T 2387-2016 | ASME PCC-2 | 美国要求清洗后Cl⁻残留<25ppm |

| 涂层检测 | GB/T 4956-2003 | ISO 19840 | 国际标准要求附着力≥5MPa |

| 腐蚀评估 | GB/T 18590-2023 | ASTM G46 | 美国点蚀评级更严格 |

七、前沿技术趋势

| 技术方向 | 技术原理 | 预期效果 | 成熟度 |

| 自清洁涂层 | TiO₂光催化涂层(UV下分解有机物) | 结垢率降低70%,维护周期延长2倍 | 2025年试用 |

| 智能监测系统 | 分布式光纤传感器实时监测温度/应变 | 泄漏预警响应时间<10分钟 | 2030年商用 |

| 纳米复合镀层 | 石墨烯增强TiN,导热↑40%、耐蚀↑60% | 传热效率提升15% | 实验室阶段 |

八、选型与维护建议

| 选型因素 | 建议 | 备注 |

| 耐蚀性优先 | 强酸环境选阳极氧化+PTFE,高Cl⁻选MAO陶瓷层 | 参考ASTM G34晶间腐蚀测试 |

| 成本优化 | 常规工况用化学钝化,极端环境投资MAO/PVD | 维护成本≈设备价的5-10%/年 |

| 供应商认证 | 选择具备ASME U2或PED认证的制造商 | 确保设计压力≥1.5倍工作压力 |

以上内容基于 《钛制压力容器技术规范》(GB/T 25198-2023)、ASME BPVC及NACE MR0175标准(截至2024年),结合实际工程案例总结。如需定制化方案,请提供具体工况参数!

相关链接