钛管件是以钛或钛合金制成的管道连接与转向部件,涵盖钛弯头(45°、90°、180°等角度)、钛三通、钛异径管及钛法兰等类型,专为腐蚀性介质输送系统设计。其核心性能包括:在含Cl⁻、H₂S、CO₂等腐蚀环境中,钛材钝化膜自修复特性使其寿命超20年,耐蚀性显著优于不锈钢及碳钢;密度4.5g/cm³(钢的60%)兼具轻量化与高强度(抗拉强度≥345MPa),可降低系统载荷并满足高压需求;生物相容性确保其适用于医疗及食品领域。主流材质为工业纯钛TA2(Gr.2,用于化工盐酸输送、海水淡化)和钛钯合金TA9(Gr.7,抗高Cl⁻浓度及LNG低温腐蚀)。制造工艺采用冷弯成型、热推挤、高精度氩弧焊(GTAW)及激光焊接,辅以电解抛光内壁或微弧氧化涂层提升耐冲刷性。广泛应用于化工(盐酸/氯气输送)、海洋工程(海底油气管道)、新能源(核电冷却剂、锂电池电解液)及医疗环保领域。选购时需依据介质腐蚀性匹配材质,核查ASME/ASTM/API标准,重点检测焊缝均匀性、曲率精度及涂层工艺,综合评估全生命周期成本。以下是腾宇钛业关于管道连接与转向部件用钛管件的详细内容,按标题分表格呈现:

一、定义

| 项目 | 内容 |

| 定义 | 钛管件是以钛及钛合金制造的管道连接与转向部件,用于化工、能源、海洋工程等领域中高腐蚀、高压或高温介质的输送系统,确保密封性与流向控制。 |

二、常用材质名义及化学成分

| 材质牌号 | 国际对应牌号 | 化学成分(%) |

| TA2 | ASTM Gr.2 | Ti≥99.2,Fe≤0.30,C≤0.08,O≤0.25 |

| TA10(Ti-0.3Mo-0.8Ni) | ASTM Gr.12 | Ti余量,Mo 0.2-0.4,Ni 0.6-0.9,Fe≤0.30,O≤0.25 |

| TA18(Ti-3Al-2.5V) | ASTM Gr.9 | Ti余量,Al 2.5-3.5,V 2.0-3.0,Fe≤0.25,O≤0.15 |

三、物理性能

| 性能 | TA2(Gr.2) | TA10(Gr.12) | TA18(Gr.9) |

| 密度(g/cm³) | 4.51 | 4.51 | 4.48 |

| 熔点(℃) | 1668 | 1668 | 1649 |

| 导热系数(W/m·K) | 17-21 | 17-21 | 7-10 |

| 热膨胀系数(10⁻⁶/℃) | 8.6-9.5 | 8.6-9.5 | 9.2-9.8 |

四、机械性能

| 材质牌号 | 抗拉强度(MPa) | 屈服强度(MPa) | 延伸率(%) | 硬度(HV) |

| TA2(Gr.2) | 345-480 | 275-410 | 20-25 | 150-220 |

| TA10(Gr.12) | 480-620 | 380-520 | 18-22 | 200-250 |

| TA18(Gr.9) | 620-800 | 500-650 | 15-20 | 250-320 |

五、耐腐蚀性能

| 介质环境 | TA2(Gr.2) | TA10(Gr.12) | TA18(Gr.9) |

| 盐酸(≤5%) | 差 | 优(含Mo/Ni) | 良 |

| 海水/氯化物 | 优 | 优 | 优 |

| 含H₂S油气 | 优 | 优 | 良 |

| 高温蒸汽(>150℃) | 良 | 优 | 中 |

六、国际牌号对应

| 中国(GB) | 美国(ASTM) | 日本(JIS) | 俄罗斯(GOST) |

| TA2 | Gr.2 | Class 2 | BT1-0 |

| TA10 | Gr.12 | — | PT-7M |

| TA18 | Gr.9 | TAP6400 | OT4-1 |

七、加工注意事项

| 加工环节 | 注意事项 |

| 焊接 | 采用TIG焊,焊后需酸洗(HF+HNO₃溶液)清理氧化层。 |

| 冷弯成型 | 弯曲半径≥3倍管径,避免表面褶皱。 |

| 热处理 | TA18需固溶处理(750-850℃)后水淬。 |

| 表面处理 | 禁用含铁工具,防止污染导致局部腐蚀。 |

八、常见产品规格

| 类型 | 规格参数 |

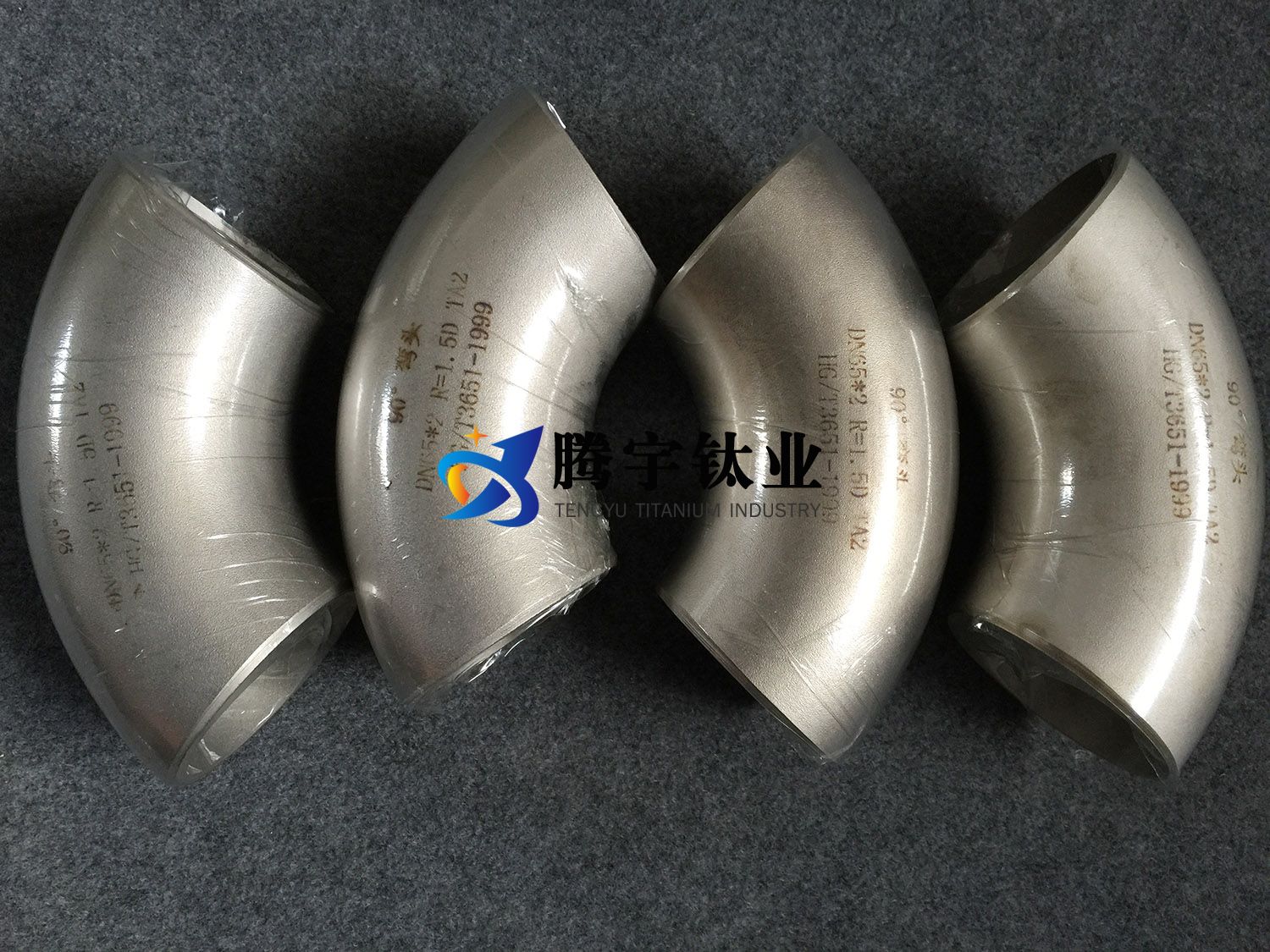

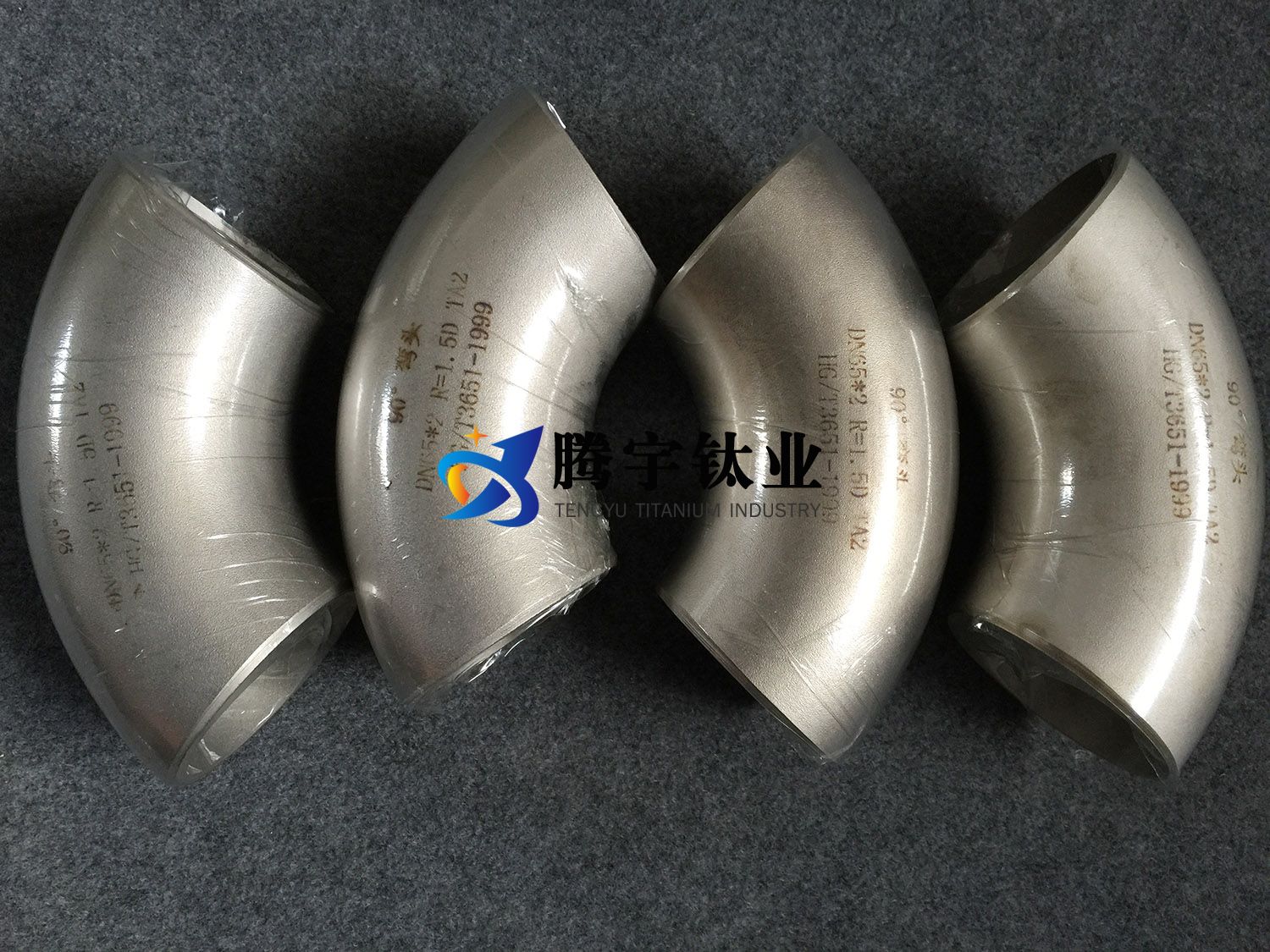

| 弯头(90°/45°) | DN15-DN600,壁厚2-50mm,弯曲半径1D-5D |

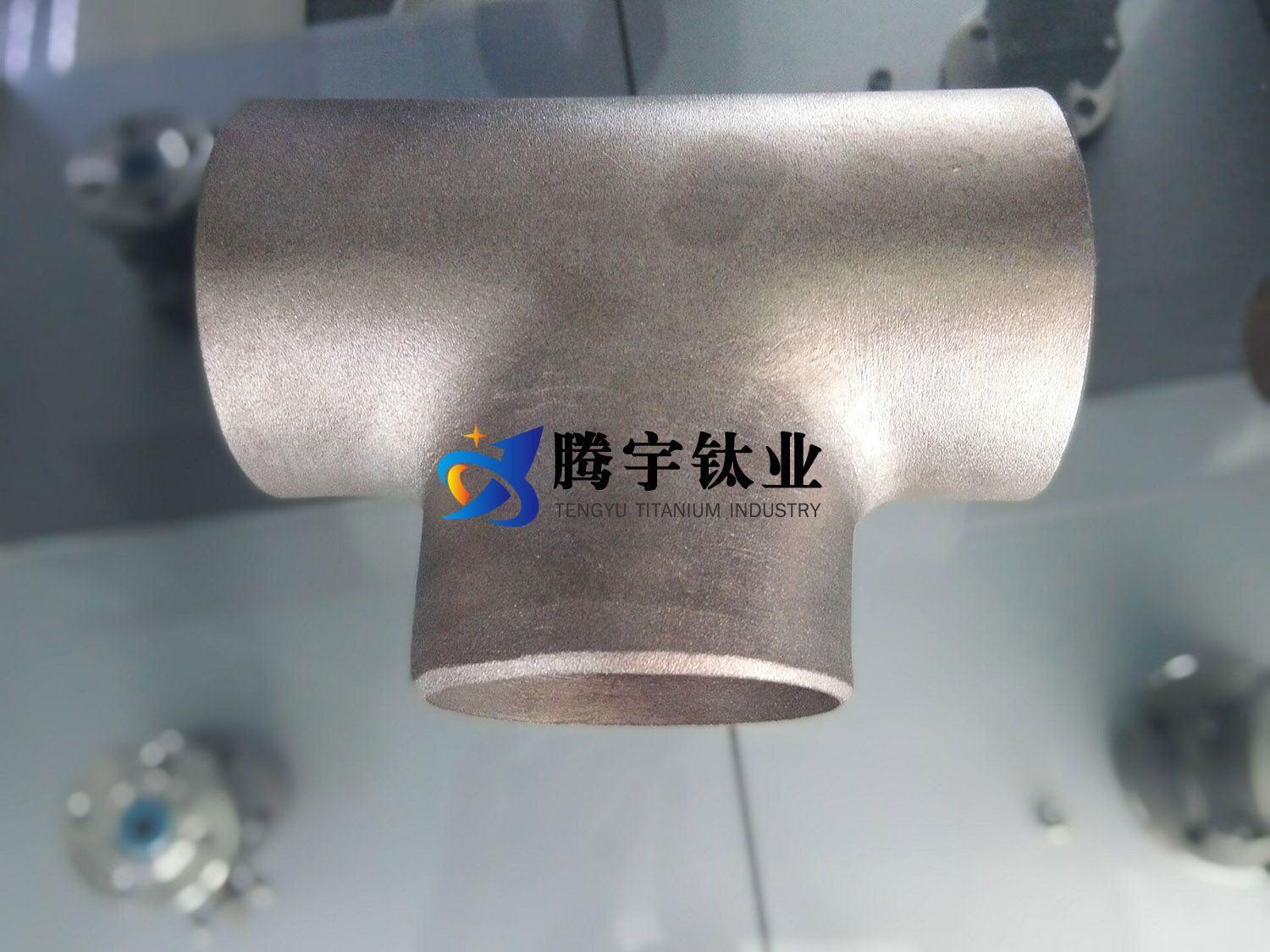

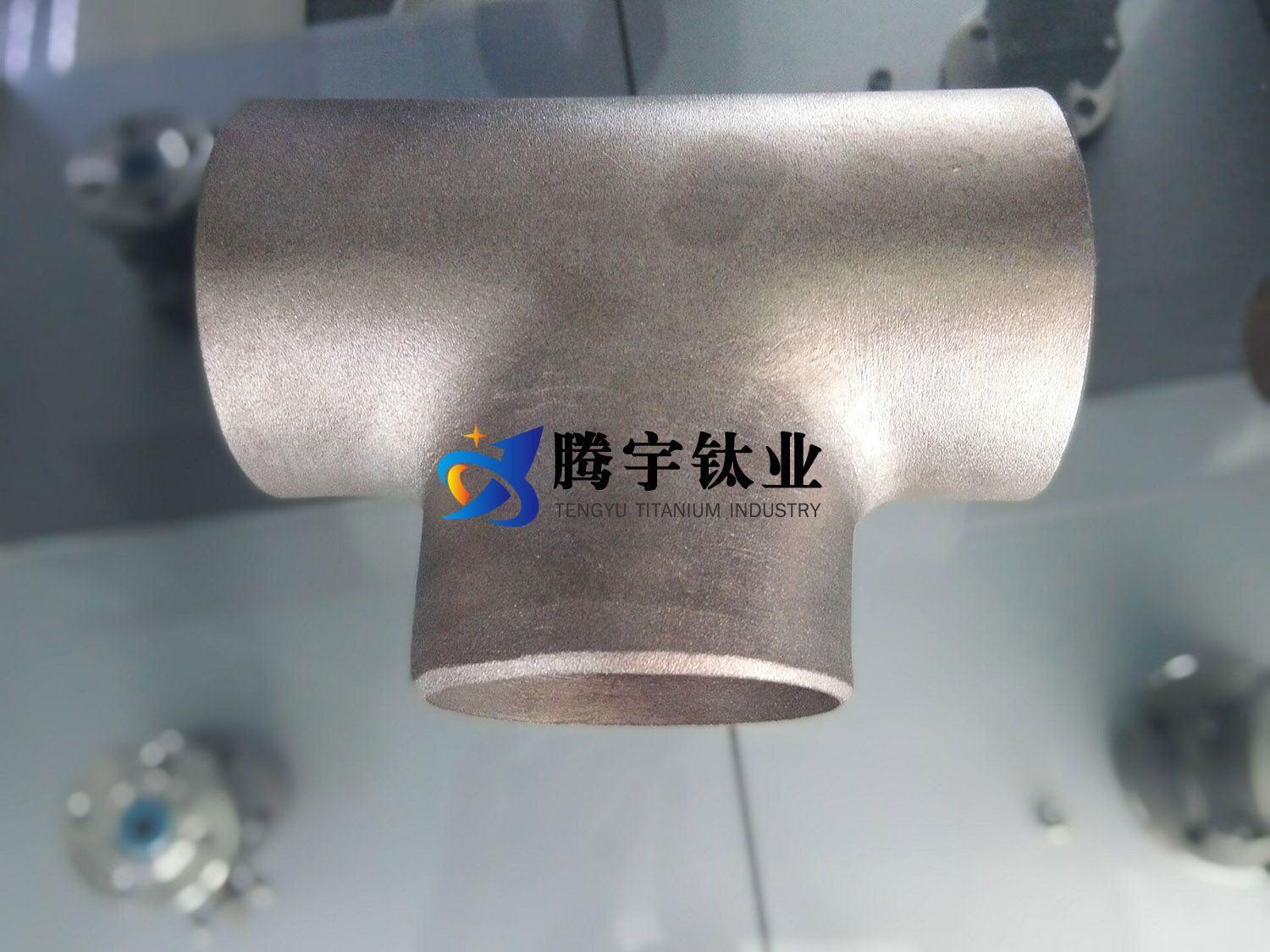

| 三通(等径/异径) | DN20-DN400,支管口径差≤50% |

| 法兰 | PN10-PN100,口径DN50-DN2000 |

| 异径管 | 变径比1:2,长度3D-5D |

九、分类(形状)

| 类别 | 典型产品 |

| 转向类 | 弯头、Y型过滤器 |

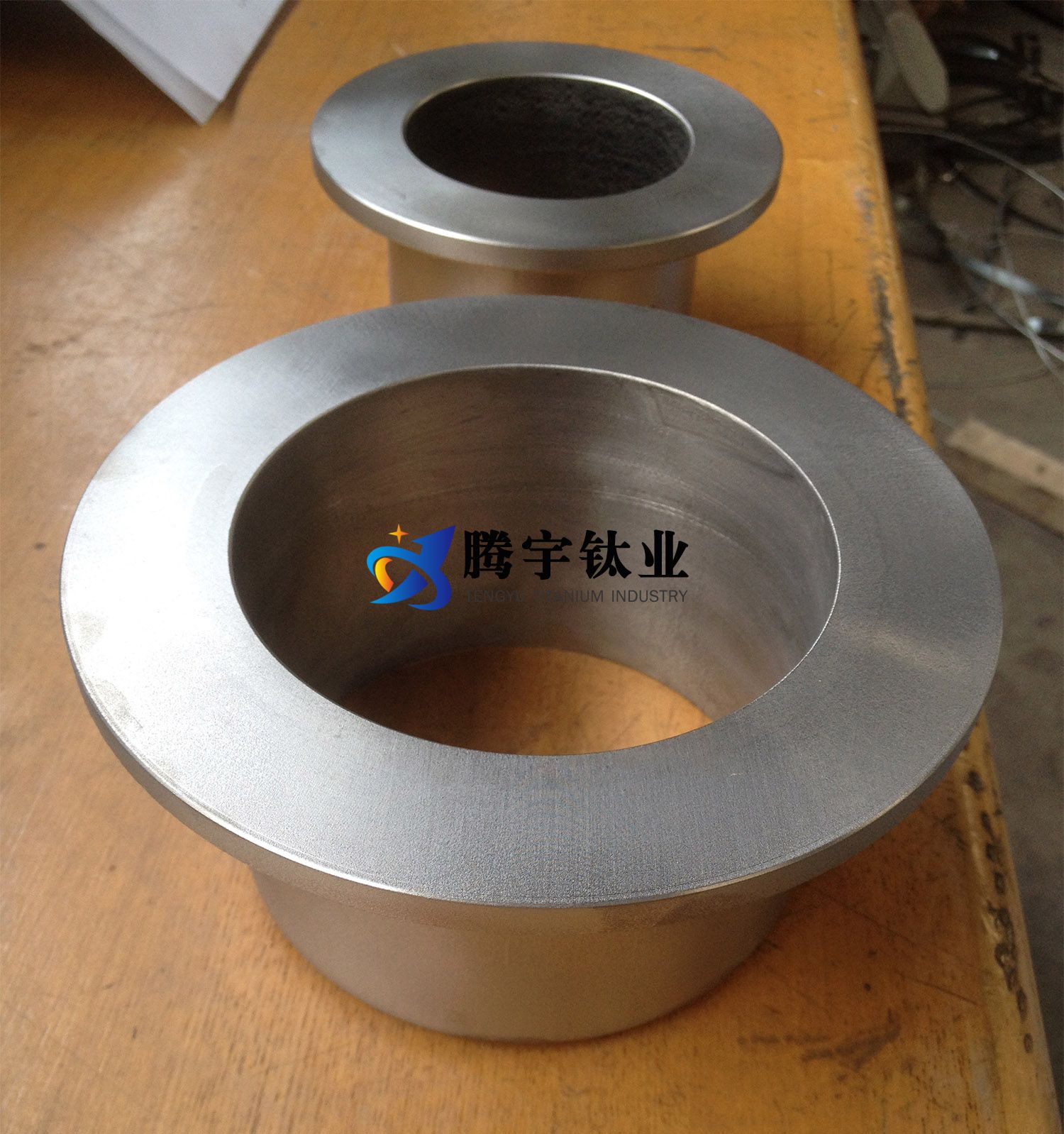

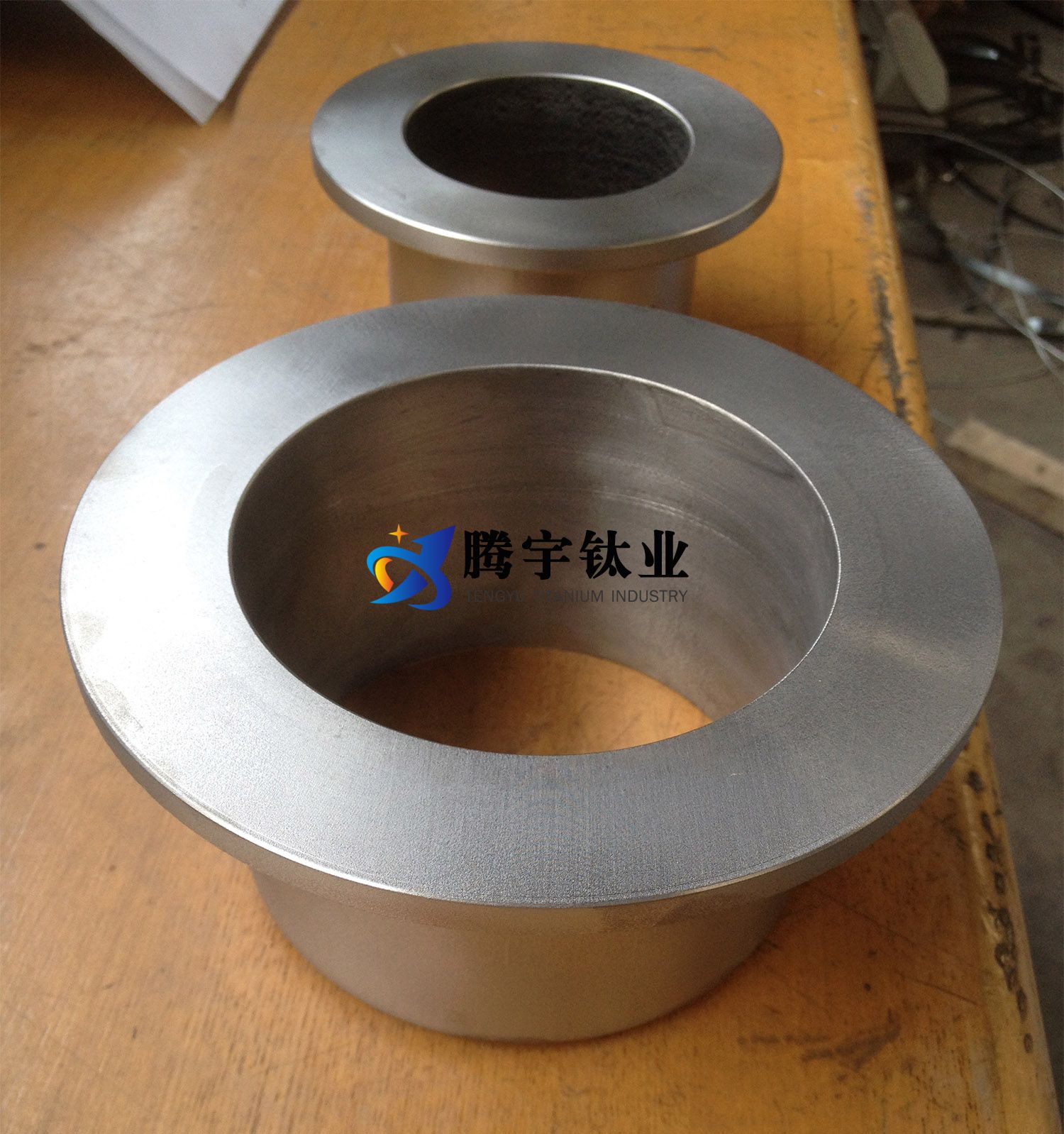

| 连接类 | 法兰、活接头、管箍 |

| 分流类 | 三通、四通、十字接头 |

| 变径类 | 异径管、同心/偏心大小头 |

十、制造工艺

| 工艺 | 描述 |

| 热推成型 | 用于大口径弯头,通过芯棒加热推制。 |

| 冷挤压 | 小口径管件(DN≤50)精密成型。 |

| 锻造成型 | 高压法兰采用模锻提升致密性。 |

| 焊接拼装 | 异形件通过分体焊接后整体加工。 |

十一、工艺流程

| 步骤 | 流程内容 |

| 材料准备 | 钛管/板材切割 → 表面酸洗去氧化层 |

| 成型 | 热推/冷弯/锻压 → 机加工端面 |

| 焊接 | TIG焊环缝/纵缝 → 焊缝X射线探伤 |

| 后处理 | 固溶退火 → 电解抛光 → 钝化处理 |

| 检验 | 尺寸测量 → 水压试验(1.5倍设计压力) |

十二、执行标准

| 标准类型 | 标准号 |

| 中国 | GB/T 12459-2017(钢制对焊管件) |

| 美国 | ASME B16.9(锻钢对焊管件) |

| 国际 | ISO 15590-1(管道用管件) |

十三、核心应用领域与突破案例

| 领域 | 案例 |

| 化工管道 | TA10三通在浓硫酸装置中实现10年零泄漏。 |

| 海洋平台 | TA2法兰用于南海油气田,耐海水腐蚀寿命超15年。 |

| LNG低温系统 | TA18弯头在-196℃工况下通过50万次疲劳测试。 |

十四、先进制造工艺进展

| 工艺 | 描述 |

| 3D打印 | 钛粉激光熔覆直接成型复杂异形管件,减少焊接工序。 |

| 超塑成型 | 钛合金管件在800℃下实现R=0.5D弯曲无裂纹。 |

| 智能检测 | AI视觉系统实时识别管件表面缺陷(精度0.01mm)。 |

十五、国内外产业化对比

| 对比项 | 国内 | 国外(欧美/日韩) |

| 技术 | 中端产品普及,高端依赖进口 | 大尺寸(DN>800)钛法兰技术领先 |

| 成本 | 原材料成本低,加工效率较低 | 自动化生产线良率>98% |

| 市场规模 | 年需求增长20%(新能源驱动) | 成熟市场(年增5-8%) |

十六、技术挑战与前沿攻关

| 挑战 | 攻关方向 |

| 高压氢脆 | 开发Ti-V-Cr系抗氢脆合金 |

| 深海复合腐蚀 | 钛-聚合物复合涂层耐蚀性研究 |

| 精密加工 | 五轴联动数控机床加工精度提升至±0.01mm |

十七、趋势展望

| 趋势 | 内容 |

| 轻量化设计 | 拓扑优化结构减重30%以上 |

| 智能化 | 物联网嵌入管件实时监测应力与腐蚀数据 |

| 绿色制造 | 钛废料闭环回收率提升至95% |

以上内容依据最新行业标准及技术文献整理,数据截至2023年。

相关链接