由于钛材焊接性问题,在钛材设备制造过程中需采取一些特殊工艺措施与技术手段,才能保证质量。本文结合腾宇钛业钛列管式换热器、钛储罐、钛反应釜、钛分离器等设备制作实践予以介绍。

一、焊接缺陷及原因

钛材设备在焊接时极易氧化、氮化和脆裂。钛不仅在熔融状态下能和几乎所有元素起作用,而且在350~400℃时即开始大量吸氢。氢是钛中最有害的元素之一,它能降低钛的塑性与韧性,导致脆裂。当冷却时,氢来不及逸出而聚成气孔。故一般要求钛中含氢量在0.01%以下。若母材或焊接材料中含氢量大,则应预先作脱氢处理。钛在600℃以上就会急剧地和氧、氮化合,生成二氧化钛和氮化钛(硬度极大),当加热到800℃以上,二氧化钛即溶解于钛中并扩散深入到金属钛的内部组织中去,形成0.01~0.08mm的中间脆性层。温度越高,时间越长,氧化、氮化也越严重,焊接接头的塑性就急剧降低。为此,一般要求钛中含氧量应在0.1%以内。此外,钛还易与碳形成脆性的碳化物,降低塑性和可焊性。

钛易过热。钛的熔点高(1680~1725℃),属难熔金属,在焊接时需要高温热源。钛的导热系数低,仅为碳钢的一半,热量不易散失,过热倾向严重。钛在885℃时产生同素异构转变,由α钛(密集六方晶格)转变为β钛(体心立方晶格),温度再高,卢钛的晶粒便会急剧地跳跃式地长大,使性能迅速变坏。当结构刚性大时,焊接拉应力作用,还会导致产生裂纹。

此外,钛一旦沾染铁离子即变脆。这也是导致钛材产生焊接裂纹的重要原因之一。

二、主要工艺措施及控制

1、生产准备工作

1)施工场地及其要求

钛材焊接应在独立的钛加工车间进行。如果在钢铁车间内进行焊接,应与作业区隔开。钛材焊接应远离通风口和敞开的门窗处,焊接作业处风速<10m/s,相对湿度<90%。若条件许可,在钛材焊接场地铺设地面,禁止铁污染,搭防尘棚,配备去湿机,对提高焊接质量有良好效果。

2)简体与零部件的下料

钛材与不锈钢、铝材一样,表面不得有硬印标记(样冲孔等),应用铅笔(色笔)划线。钛薄板可以剪切下料,厚板可用氧乙炔焰或等离子弧切割。切口要留加工余量,用机械方法去除表面污染层。为了防止在各道工序受到损坏,表面应贴牛皮纸保护。钛表面打磨只能用橡胶或尼龙渗合氧化铝的砂轮,绝不能用打磨过碳钢的砂轮。打磨时不允许出现过热的色泽。

3)板坯的坡口加工与卷圆

纵缝坡口用刨边机加工,坡口加工后卷圆,以免错边。卷板机滚筒表面应清理干净。由于钛的弹性模量较低,回弹量大,可采用模压法(预弯)或在三辊卷板机上模板滚压成型。要认真对待和严控简体纵缝棱角度。

4)管板的管孔加工

这是换热器制造的主要环节之一。钛比不锈钢有更大的咬粘倾向,管孔加工要用短而锐利的钻头,慢速、强制进给,用坚固支架,使其利于排屑;而且宜用大量、足够的冷却润滑液。根据经验,采用钻孔一扩孔成形工艺或钻孔一铰孔成形工艺效果较好。

5)管子与管板的连接

钛管与管板接头一般采用贴胀后焊接。贴胀胀紧率一般控制在3%~5%。钛的加工性能较差,变形速率敏感性高,为避免胀接时产生裂纹,应由专用胀接工具慢速进行。

6)封头的压制

用煤气炉加热坯料到300~500℃,经多次压制成形。对于薄壁封头,亦可采用夹板拉深法(冲压机上压制)。这种方法是将薄板料夹在两块较厚的板料中间,并将周围焊死后拉深。成型后将焊住的部位割掉,取出夹在中间的所需封头(此法可避免鼓包与皱褶等缺陷)。

2、简体主焊缝(纵向与环向焊缝)焊接工艺

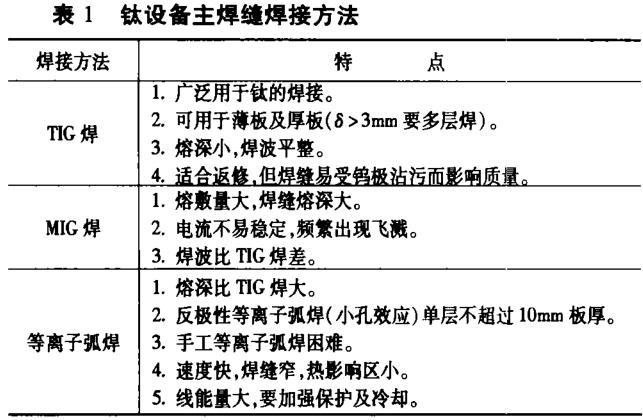

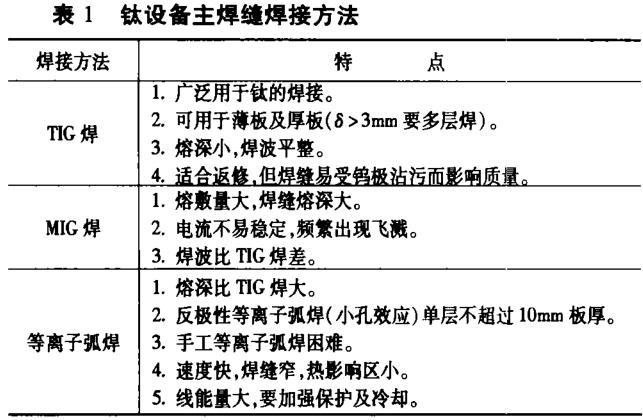

钛设备主焊缝可选用表1所述的焊接方法。钛的等离子弧焊近年来得到广泛应用,一般采用小孔法焊接。附加保护气及背面保护气都应制作专门的气罩,紧密地与等离子喷嘴连结,又要与其绝缘。对于厚度3~4mm钛板,专门气罩的长度应大于120mm。

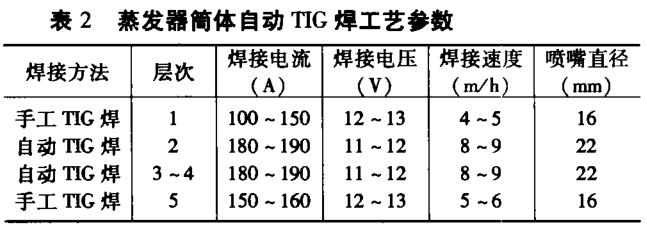

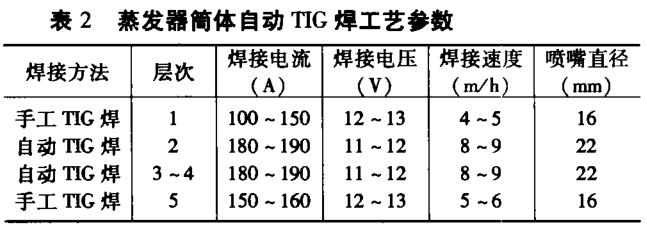

TIG焊用得最广,除手工外,也可以侧面送丝进行自动焊接(小车行走,转胎转动),还可以加脉冲电源进行自动焊接。表2是蒸发器67m2TA2工业纯钛简体纵、环缝用侧面送丝自动TIG焊的工艺参数,钛板厚8mm。焊前坡口用不锈钢丝刷及丙酮清理,焊丝也经清理。第1层采用手工焊是考虑装配错边时容易控制;第5层因在简体内部,焊机头难进入,故也用手工焊。除第5层外,用φ2mmTA2钛丝作填充丝。钨极直径4mm。氩气纯度99.99%以上,主流量14~15L/min,尾罩气流量15~20L/min,背面保护气流量10~15L/min。

焊好钛设备纵、环缝的关键是氩气保护,尾罩及背面保护气罩必须设计并安置好,最难的是背面保护,切要小心从事。

3、钛管与钛管板焊接

钛管与钛管板焊接有先胀后焊和只焊不胀两种。前者多用于钛复合钢管板,后者用于全钛材管板。当设备小、压力与温度较低、受力不大而管板较薄时,一般用全钛材作管板,此时管子与管板只焊不胀。

1)焊接方法与氩气保护

管端焊口可采用手工钨极氩弧焊配以特制的保护气罩进行焊接。或采用微机控制的自动脉冲TIG焊(加丝或不加丝)。

应特别重视氩气保护。因钛在350~C以上时会强烈吸气、脆化,引起气孔及裂纹,焊接时必须将焊接接头及附近区域温度维护至200~C。

2)焊接工艺与控制

焊前要检查管板孔、管径及中心距尺寸(传热管应倒内角0.5×45°),管子凸出管板尺寸要尽量一致,由专用工具检查。如需胀管,胀管前管端与管板间隙应<0.5mm,胀管后管壁内50mm范围内管板表面用丙酮去油,用无铁砂纸磨去氧化膜,显出金属光泽。

焊接时宜安排好合理的顺序。以管板中心为基准,兼顾各个方向划分几个区域,然后按分区(由中心向四周幅向向外地焊接,并尽量注意各向的对称性与平衡性)进行焊接。这样管板不易因焊接而发生凸起或凹进变形。

焊接工艺参数因焊接方法不同而异。TIG焊可参照纵、环缝手工TIG焊。微机控制的脉冲TIG时,如线能量小,则冷却快,会出现钛马氏体(α'相),塑性下降;如线能量大,则冷却慢,晶粒会长大,塑性也降低。

故线能量一般取6kJ/cm~8kJ/cm为妥,此外,线能量再小则管板接头熔深太浅,难以达到质量要求。

焊接管板接头时,如焊后颜色不为银白色及金黄色,应磨去,重焊。如出现气孔、裂纹,须磨去重焊。

三、注意事项

采用钨极氩弧焊时,还需注意以下几点。

1、焊前预先通气一段时间,而后再起弧焊接。

2、采用较大口径的喷嘴时,喷嘴与工件的距离适当缩小以加强保护。钨极伸出喷嘴的长度宜短,以不妨碍观察到熔池为限。

3、采用短弧焊效果好,勿摆动焊枪。

4、焊丝热端在焊接过程中不能脱离保护范围,如发现被氧化,须将氧化部分切去才能继续使用。

5、焊接结束时要滞后停气,直至焊接区温度降至材质稳定的范围,一般温度在200~C以下。

6、如某部分焊缝保护不好,焊道表面发生氧化,须将氧化皮去除后才能进行下一道焊接。

7、焊接简体环缝时,内衬铜垫环,可起到撑圆的作用。

8、焊后热处理。根据钛材成分和结构使用要求可选用退火、时效或淬火一时效处理(宜严格按规范进行)。

相关链接