引言

钛是一种物理性能优良、化学性能稳定的材料,具有比强度高、密度小、耐腐蚀性能好等一系列优点。工业纯钛是指具有不同杂质含量的非合金钛,主要杂质有Fe,Si,C,N,H,O。不同强度级别的工业纯钛主要区别在于杂质的含量,尤其是O,N和Fe的含量。工业纯钛的强度在280~720MPa范围内,具有较高的塑性和优良的工艺性能,并且具有优异的耐腐蚀性能,其长期工作温度为300℃,已在航空航天、船舶、石油化工等行业得到了广泛应用,近年来也越来越多地被应用于海洋工程领域[1]。

在本公司承接的FPSO项目中,用于处理次氯酸钠介质的工艺管线系统使用了材料标准为ASTMB861Gr.2的钛管材,其化学成分及力学性能见表1和表2,管线直径:DN25mm~DN100mm,壁厚:1.5~3.8mm。文中首先对工业纯钛的焊接性进行分析,然后对在工程实际中使用的焊接工艺进行介绍,最后对生产中有利于保证焊接质量的施工注意事项进行了总结。

1、工业纯钛焊接性分析

1.1间隙元素沾污引起脆化

钛是一种活性金属,常温下能与氧生成致密的氧化膜而保持高的稳定性和耐腐蚀性。540℃以上生成的氧化膜则不致密,很容易被腐蚀。高温下Ti与O,N,H反应速度较快,在300℃以上快速吸H,600℃以上快速吸O,700℃以上快速吸N,在空气中Ti的氧化过程很容易进行[2-5]。

(1)O和N的影响

在O,N固溶于Ti,使Ti晶格畸变,变形抗力增大,强度、硬度提高,塑性和韧性下降。N比O的影响更甚。氩气中杂质含量对工业纯钛焊缝质量的影响是不利的,应设法避免。

(2)H的影响

H溶入工业纯钛焊缝接头中,会生成钛氢化合物,严重降低材料的韧性,在组织应力作用下还会产生裂纹。

(3)C的影响

C在工业纯钛中的溶解度为0.13%(质量分数)。碳间隙固溶于钛中,使强度提高、塑性下降,但作用不如N和O显著。若C超过溶解度时,生成硬而脆的TiC呈网状分布,易产生裂纹。

在钛焊接时除材料本身应严格控制这些杂质外,在焊接前还须做严格细致的准备工作,清除焊接部位的污染物。为了保证焊接质量,焊接过程中还必须采取有效措施保护焊接熔池和高于400℃以上的焊接区域,使之免受空气污染。焊接时,工件及焊丝上的油污能使焊缝中增碳,因此焊前应注意清理。

1.2热输入对焊接接头性能的影响

Ti的熔化温度高,热容量大,热导率比Al,Fe等金属的低,冷却速度慢,所以Ti的焊接熔池具有更高的温度、较大的熔池尺寸,热影响区金属在高温下的停留时间长,因此,易引起焊接接头的过热倾向,使晶粒变得十分粗大,接头的塑性显著降低。

另一方面,如果焊缝冷却速度过快时,容易产生针状α组织,对接头塑性也不利。在焊接施工中,为了确保焊接质量,必须制订合理的焊接工艺,严格控制热输入和冷却速度。

1.3焊接裂纹

由于工业纯钛中S,P,C等杂质很少,低熔点共晶很难出现在晶界上,有效结晶温度区间窄,加之焊缝凝固收缩量小,因此很少产生焊接热裂纹。

但若母材和焊丝质量不合格,特别是焊丝有裂纹、夹层等缺陷,在裂纹、夹层处存在大量有害杂质时,则有可能产生焊接热裂纹,因此要特别注意焊丝质量。

当焊缝金属中O,N含量较高时,焊缝变脆,在较大的焊接应力作用下可能会产生冷裂纹。工业纯钛焊接时,热影响区可能也会产生延迟裂纹,这与H有关。焊接时由于熔池和低温区母材中的H向热影响区扩散而形成集聚,析出的过程中形成化合物,增大脆性与组织应力,从而导致延迟裂纹。

防止产生延迟裂纹的方法主要是减少焊接接头处H的来源,选用H含量少的材料(包括焊丝、母材和氩气),注意焊前清理和焊接过程保护,以减少焊接接头中的H含量。

1.4气孔

气孔是钛及钛合金焊接时最常见的焊接缺陷。原则上气孔可以分为两类,即焊缝中部气孔和熔合线气孔。在热输入较大时,气孔一般位于熔合线附近;在热输入较小时,气孔则位于焊缝中部。一般情况下,金属中溶解的H不是产生气孔的主要原因。焊丝和坡口表面的清洁度是影响气孔的最主要因素。在拉丝时粘附在焊丝表面的润滑剂是产生气孔的重要原因。打磨时残留在坡口表面的颗粒、清洗时乙醇以及橡胶手套溶解的增塑剂及擦拭坡口时的残留物都会产生气孔。因此,焊前必须采取有效的措施将有害杂质彻底清除。

2、焊接工艺

2.1焊接方法

根据工业纯钛的理化性能、冶金学特点,考虑到其导热性差、比热容小及焊接热影响区容易过热的问题,以及焊接过程中Ti在高温下化学活性高,易与H,O,N发生化学反应,造成焊缝区理化性能下降,不能满足工程要求的问题,结合施工现场环境、条件等客观因素,焊接方法选择了直流钨极氩弧焊,对应电源极性应采用直流正接(即钨极接负极,焊件接正极)。钨极采用直径2.4mm的铈钨电极(含w(CeO2)2%),并应符合SJ/T10743—1996标准的要求。

2.2焊接材料

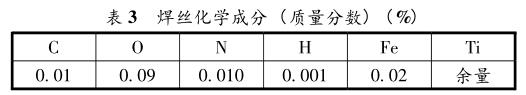

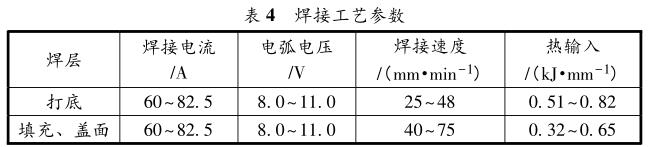

焊丝级别选择AWSA5.16ERTi-2,实际工程中选择的焊材牌号为UTPTitanGr.2,焊丝直径选择2.0mm,适用于项目的母材厚度范围为1.5~3.8mm。焊丝的化学成分和力学性能见表3,焊丝中间隙元素的含量低于母材的。

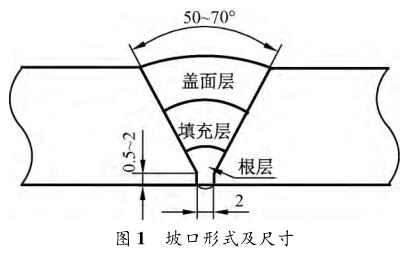

2.3坡口形式

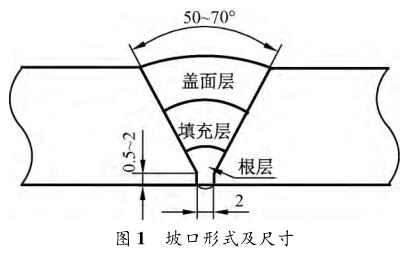

对接接头的坡口形式选择全熔透单V形坡口,坡口形式及尺寸如图1所示。焊前组对时,要求对口错边量不超过母材厚度的10%,且≤1mm。

2.4预热和层间温度

最低预热温度应≥5℃,最高层间温度应≤175℃。当环境温度低于5℃时,或当发现由于昼夜温差或其他原因产生的湿气,应先对待焊接区域进行除湿,常用电吹风加热。

2.5气体保护

(1)采用焊枪、尾随气、背部三级气体保护。保护气体均采用高纯氩气,φ(Ar)≥99.999%,并应满足GB/T4842—2017《氩》的要求。

(2)考虑到保护效果,氩弧焊枪宜选用直径为12~20mm的喷嘴,喷出的氩气应保持稳定的层流状态,气体流量应在15~25L/min范围内。

(3)为保护热态焊缝,应在焊枪上安装匹配管径的氩气拖罩。拖罩中气体流量为15~25L/min,并与喷嘴中的气体流量基本保持一致。

(4)为防止焊缝背部氧化,应在施焊前及焊接过程中进行管内部充氩保护。要求管内部氧气含量≤50×10-6,背部气体流量为15~25L/min,并与喷嘴中的气体流量基本保持一致。

2.6焊接工艺参数

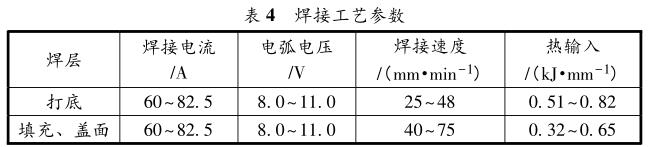

推荐使用的焊接工艺参数见表4。

3、焊接施工要点

为了保证工业纯钛管材的焊接施工质量,在施工过程中要从施焊环境、清洁、坡口加工及清理、定位焊、焊接操作、气体保护、色泽检查等多个方面进行控制。

3.1施焊环境

施焊时,所处环境对焊接质量有很大影响。由于烟尘中含有大量有害杂质,这些杂质易通过环境过渡到熔池和焊缝当中,形成焊接缺陷。尤其作业区间存在铁污染时,钛焊缝中的铁会生产TiFe和TiFe的脆性相,使焊接接头的综合力学性能降低,并降低钛的耐腐蚀性。因此施工时应对施工环境作如下要求:

(1)钛焊接应在空气洁净、无尘、无烟的环境下进行;

(2)钛材的焊接场所应为独立区域。若在有其他钢材作业的车间内,应分割成一个独立的、封闭的钛材焊接区;

(3)下列任一情况下,除非采取有效措施,应禁止施焊:①风速≥1.5m/s;②空气相对湿度>80%;③焊件温度低于5℃;④无防雨、防雪措施的室外作业(有雨、雪时)。

(4)施工过程中,要定期使用蓝点测试法进行铁离子检测,避免铁元素的污染。对于变色区域,应使用不锈钢钢丝刷清理。

3.2清洁

焊接施工过程中应始终保证母材、焊材以及焊接环境的清洁,严禁被灰尘和油污污染。焊工应穿着干净的工作服、手套,并使用干净的焊枪、气带及操作台。焊丝在使用前应用乙醇擦拭。

3.3坡口加工及清理

(1)下料切割和坡口加工应使用机械加工方法,使用砂轮机时应选择钛材专用的不锈钢砂轮片,砂轮片厚度宜为1.6mm。

(2)坡口加工完成后,应使用专用的不锈钢蘑菇头磨具将坡口及其两侧至少50mm的区域研磨光亮,然后使用丙酮或乙醇擦洗。擦洗时应采用不含棉的布料,如绸布,不得有棉质纤维附于坡口的表面。

(3)凡经清理后的焊件应在4h内焊完,否则应重新清理,以去除可能形成的氧化膜。

(4)清理后的焊件和焊丝应注意保持干燥,焊前不允许用手直接触碰。

3.4定位焊

定位焊应采用与正式焊相同的焊接材料和焊接工艺,定位焊焊缝长度宜为5~10mm,厚度不超过壁厚的2/3。另外,定位焊时应注意施加管内部的气体保护,防止出现焊缝背部氧化,定位焊焊缝尽量保留。

3.5焊接操作要点

(1)引弧前应提前送气,确保焊枪、拖罩内的空气已排净。

(2)在保证熔合的前提下应尽量选择小的焊接电流。焊接电弧燃烧过程中,应保证焊丝端部始终处于焊枪保护气的保护之下。

(3)焊接电弧中断时,应保持焊枪的位置不动,使得刚完成的焊缝在温度降至400℃之前仍然处在氩气的良好保护之下。据实际经验,直径101.6mm(4in)管的焊缝在焊接电弧中断后需至少通气保护45s方可保证较好的焊缝表面颜色。具体的通气时间可随管材的尺寸进行适当的调整。

(4)焊接电弧中断后,应注意将焊丝端部继续保留在焊枪保护气中一段时间,防止直接取出后焊丝端部氧化发蓝。如果保护不慎导致焊丝端部发蓝,则继续焊接之前,应将发蓝部分去除,去除长度应≥25mm。

3.6气体保护

(1)氩气输送管应采用塑料软管,不应使用橡胶软管,防止焊口被橡胶颗粒污染。

(2)焊接开始前及焊接过程中,应使用测氧仪检测管子内部充气区域的氧气含量,保证氧气含量始终<50×10-6。

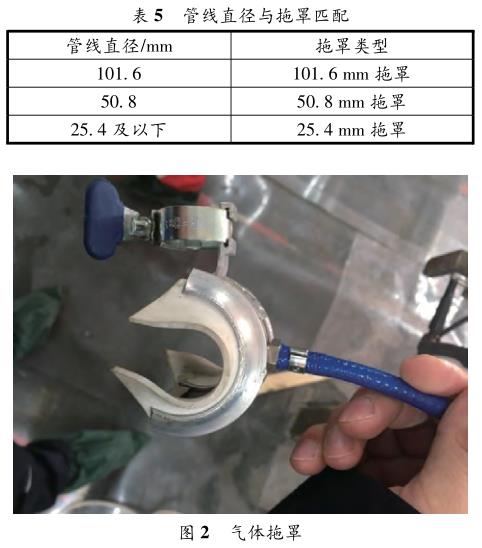

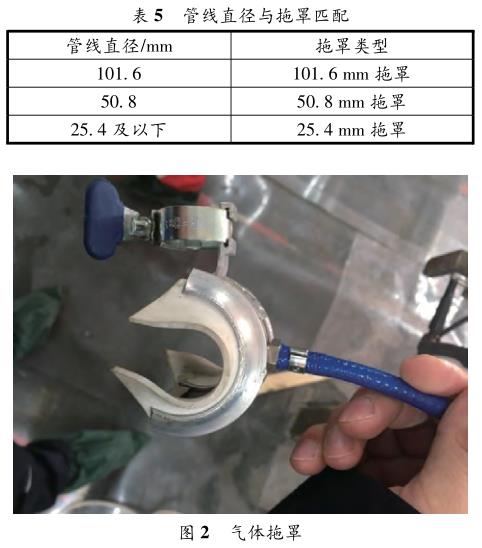

(3)焊前应根据焊件尺寸预先制作或采购合适的氩气拖罩,以保证焊缝及热影响区在冷却至400℃之前一直处于氩气的良好保护下。实际施工过程中,应根据管材直径选择匹配的氩气拖罩,具体见表5,实际应用的拖罩如图2所示。

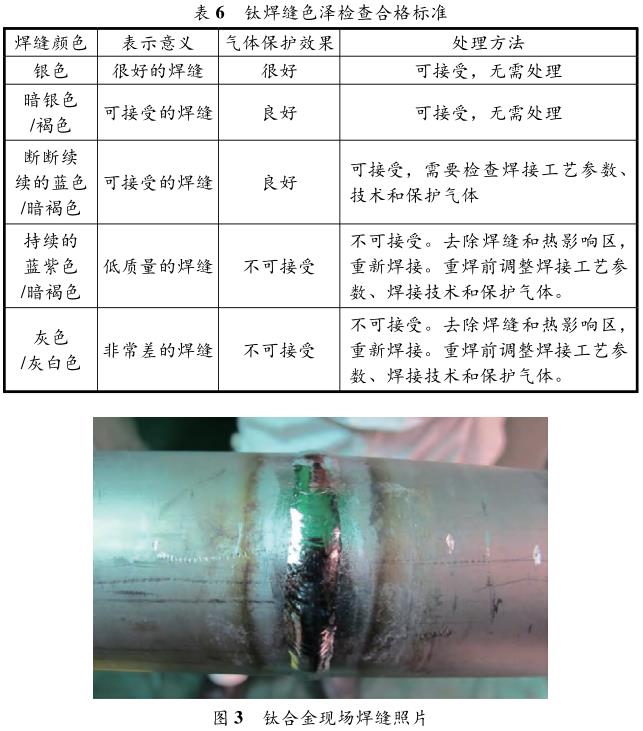

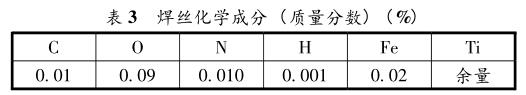

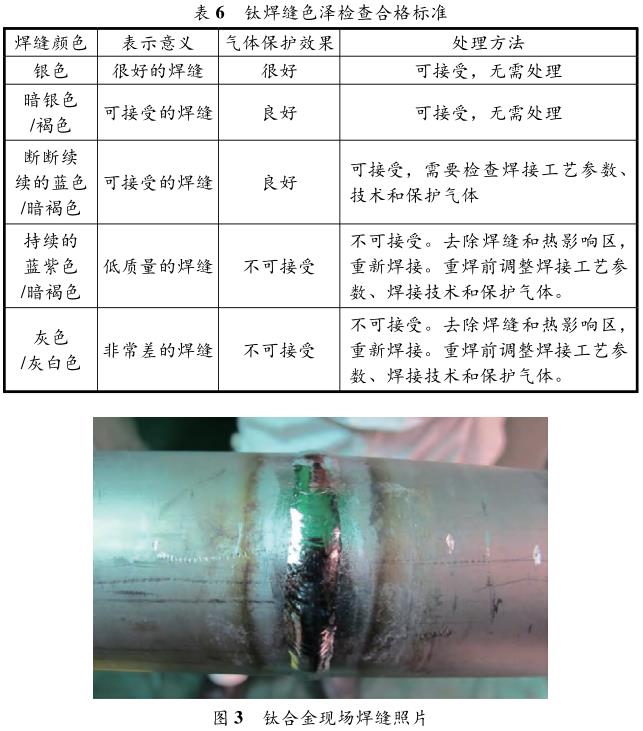

3.7色泽检验

在焊接过程中应注意对焊缝原始状态的外观颜色进行自检,如果出现颜色不符合要求的焊缝,应及时将其清除重焊。钛焊缝经常出现的颜色及对应的处理方法见表6,实际生产中良好焊缝的外观如图3所示。

4、结论

(1)采用文中介绍的焊接工艺,进行TA2工业纯钛管材的焊接,能够得到性能合格的焊接接头。

(2)焊接施工过程中对文中所述的各环节进行严格控制,能够保证工业纯钛管材的焊接质量和焊接合格率。

参考文献:

[1]李亚江.焊接冶金学-材料焊接性[M].北京:机械工业出版社,2007.

[2]王娜,高磊,张莹莹,等.工业纯钛TA2的焊接[J].热加工工艺,2010,5(5):132-133.

[3]贾海涛,张睿伟.钛及钛合金的焊接性分析与应用[J].焊接技术,2020,49(1):55-58.

[4]白鹏飞,王飞,李青文.TA2工业纯钛焊接性分析与工艺试验[J].焊接技术,2016,45(S1):94-96.

[5]杨玉超,高建明,邵元金,等.钛焊接质量控制中的一些重要措施[J].焊接技术,2012,41(12):58-60.

相关链接